Содержание

Свойства и применение цинковых покрытий

Цинковые покрытия на стали — типичный пример электрохимической защиты. В гальванических коррозионных элементах, образующихся в порах покрытия, цинк растворяется как анод, а сталь (как катод) не подвергается разрушению до тех пор, пока на ней есть слой цинка. В течение долгих лет цинковые покрытия наносили только с целью защиты от коррозии. В современных ваннах можно наносить покрытия с высокими декоративными свойствами: благодаря этому заинтересованность в электролитическом цинке повысилась настолько, что в недалеком будущем цинкованием займутся многочисленные мастерские, в которых этот процесс считался второстепенным. Серьезным препятствием, затрудняющим применение цинковых ванн, является необходимость использования цианидных соединений в соответствии с рекомендациями соответствующих служб.

Большинство гальванических мастерских не в состоянии выполнить эти требования, и поэтому они или полностью отказались от этого процесса или ограничились кислыми ваннами старого типа, непригодными для обработки изделий сложной формы.

В настоящее время ситуация стала значительно более благоприятной, так как применяемые бесцианидные ванны соответствуют требованиям даже весьма требовательных практиков.

Традиционные ванны кислого цинкования.

Использование кислых сульфатных ванн, составляемых из доступных химикатов не требует специальных фирменных добавок. Эти химикаты безвредны и не оказывают такого коррозионного воздействия как современные слабокислые ванны. Существенным недостатком сульфатных ванн является их низкая кроющая способность. По виду своему эти покрытия не могут конкурировать с полученными в ваннах с блескообразователями, но при невысоких требованиях они удовлетворительны. Сульфатные ванны характеризуются высоким катодным выходом по току и, следовательно, они не создают такой водородной хрупкости, как цианидные ванны. Ниже приведены примеры составов, г/л, сульфатных ванн: (кислого цинкования):

Ванна

1

2

ZnSO4•7H2O

180

360

ZnCl2

14

Н3ВО3

12

23

A12(SO4)3•18H2O

30

30

NaCl

15

Декстрин

10

15

Ванна 1 отличается по сравнению с другими ваннами лучшей кроющей способностью, но в ванне 2 большая концентрация цинка, что позволяет работать при больших плотностях тока.

Обе ванны работают при комнатной температуре, рН = 3,5-4,4 и J = 1-2 А/дм2 для ванны 1 и J = 2-3 А/дм2 для ванны 2.

Перед цинкованием в кислой ванне изделия следует тщательно обезжирить и активировать, так как в отличие от цианидных, кислые ванны не имеют очищающих свойств. Сульфатные ванны применяются для цинкования проволоки и полос, для обработки изделий простой формы. (Винты и гайки обрабатываются во вращающихся установках).

Подготовка и эксплуатация сульфатной ванны.

Сульфатные ванны чувствительны к загрязнению металлическими примесями и, следовательно, их составляют из технических химикатов первого сорта. Отдельные компоненты, кроме декстрина, растворяют в горячей воде в эмалированной посуде и переливают в запасную ванну. Декстрин растворяют в отдельном сосуде в небольшом количестве холодной воды, затем нагревают до 60°С и переливают в запасную ванну. Таким образом составленную ванну отфильтровывают в рабочую ванну, дополняют водой до необходимого объема, проверяют pH и предварительно ее прорабатывают

10 ч при J = 0,2-0,3 А/дм2 со стальными листовыми катодами.

Как уже упоминалось, сульфатные ванны имеют высокий выход по току и не вызывают водородной хрупкости, однако наводороживание деталей может происходить во время операции подготовки, в основном при катодном электролитическом обезжиривании и травлении в кислотах. Появление пузырьков в цинковом покрытии может быть вызвано наводороживанием стали еще перед цинкованием.

Сульфатные ванны требуют частого контроля pH и регулировки серной кислотой или карбонатом натрия. Преимущественно наблюдается повышение pH, так как цинковые аноды, висящие в ванне, во время простоя растворяются. По этой причине не следует оставлять аноды в ванне во время длительных перерывов в работе. Защелачивание ванны приводит к образованию крупнокристаллических покрытий с наростами на острых ребрах.

Образование темных и губчатых покрытий обусловлено металлическими загрязнениями, поэтому необходима электролитическая проработка ванны при малой плотности тока.

Темные покрытия в местах малой плотности тока вызываются несоответствующим качеством декстрина. В таком случае следует добавить пергидроль (1 см3/л) и подвергнуть ванну электролитической обработке при малой плотности тока. Так как отдельные партии декстрина, поставляемые различными поставщиками, разняться, то следует проверить их пригодность в небольшой экспериментальной ванне.

Шероховатость покрытия свидетельствует о наличии в ванне механических загрязнений, образующихся в основном из анодного шлама. Аноды должны быть помещены в мешки из фильтрующей ткани. Сваренные или клепаные изделия, на поверхности которых образуются несплошности, могут корродировать во время складирования или эксплуатации, так как остатки электролита оказывают коррозионное воздействие на сталь. Поэтому изделия необходимо очень тщательно промывать после цинкования.

Снятие цинковых покрытий.

Из-за возможности воздействовать на цинк кислотами и основаниями удаление цинковых покрытий не представляет затруднений. В соляной кислоте, растворенной водой в отношении 1 : 3, цинк растворяется очень быстро, однако при этом может наводородиться стальная подложка. Чтобы избежать этого, следует применять 10%-ный раствор нитрата алюминия. Можно также применять 20 %-ный NaOH, нагретый до 60-80°С.

Цинковые аноды.

В соответствии со стандартами PN-73/H-92912 и PN-77/ /Н-82200 аноды изготовляют в виде кубиков или листов марок Е01, Е02, N0. Толщина листов достигает 5-12 мм, ширина 100-400 мм, а длина 500-1000 мм. Кубики имеют размер 25?25 мм. Для нанесения блестящих покрытий следует применять аноды высокой чистоты (марки «NО»).

Технологии нанесения покрытий: цинкование и гальванизация

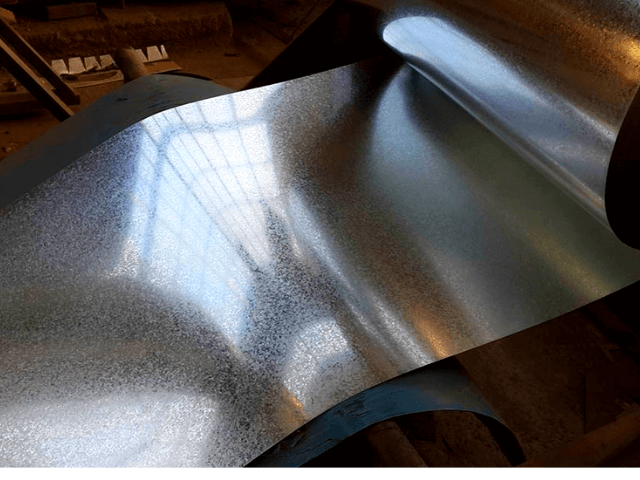

При использовании металла в качестве сырья для производства строительных материалов и конструкций одной из наиболее сложных задач становится защита стального основания от коррозии. Черные металла (в первую очередь железо и сталь) без дополнительной защиты быстро ржавеют, утрачивая прочность и привлекательный внешний вид.

Решается эта задача несколькими способами, но практически все они предполагают нанесение защитных покрытий. В качестве такого покрытия может использоваться краска, специальный полимер или состав на основе цветных металлов (в первую очередь цинка). Именно цинкование сегодня рассматривается как самый простой, наименее затратный и при этом максимально надежный способ защиты металла от коррозии.

Зачем выполняется цинкование металла?

Цинкование – обработка цинк-содержащими составами по разным методикам — производится для решения нескольких задач:

- Во-первых, цинковый слой формирует на поверхности металла барьер непроницаемый для влаги и кислорода. Благодаря этому под слоем оцинковки не развиваются коррозионные процессы.

- Во-вторых, нанесение цинкового состава снижает риск развития электрохимической коррозии.

- В-третьих,слой оцинковки после нанесения придает детали достаточно привлекательный внешний вид. Да, со временем поверх слоя с высоким содержанием цинка формируется слой окислов, но все равно поверхность выглядит лучше по сравнению с частично окислившейся сталью без покрытия.

Кроме того, слой оцинковки выступает в роли «связующего звена» между стальной основой и защитно-декоративным полимерным покрытием. Составы большинства полимерных материалов, используемых при производстве металлоизделий, разрабатывают именно с расчётом нанесения на оцинкованную поверхность.

Цинковое покрытие (равно как и некоторые другие составы для защиты от коррозии) может наноситься различными методами. Наиболее распространёнными являются горячее, холодное и гальваническое цинкование. Особенности этих технологий, их преимущества и недостатки мы рассмотрим более подробно.

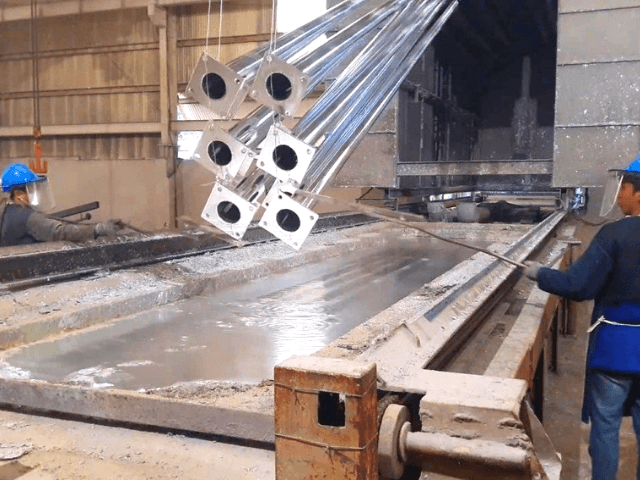

Горячее цинкование

Горячее цинкование производится путем погружения листового металла и других деталей в ванну, заполненную расплавом защитного состава. При этом перед оцинковкой материал проходит многоступенчатую подготовку — от механической очистки и обезжиривания до протравки и обработки флюсом. Все это позволяет обеспечить максимально эффективную адгезию с цинковым составом.

При оцинковке по горячей технологии расплавленный железо-цинковый материал со всех сторон покрывает обрабатываемую деталь. Это дает возможность сформировать сплошное покрытие с достаточной прочностью. Просушивание выполняется путем обдувки под высоким давлением -при этом с заготовки удаляются излишки оцинковки.

У этой технологии есть несколько минусов:

- Процесс горячего цинкования весьма энергоемок – для получения расплава нужно нагреть состав до очень высокой температуры.

- При обработке выделяются токсичные вещества.

- Габариты изделия, которые можно обрабатывать, ограничены габаритами ванн для оцинковки.

Но есть у технологии и два больших плюса. Во-первых, при правильно подобранной рецептуре состава качество покрытия практически не зависит от того, кто его наносит. Во-вторых, на поверхности формируется сплошной бесшовный слой, что сводит к минимуму риск отслоения или коррозии.

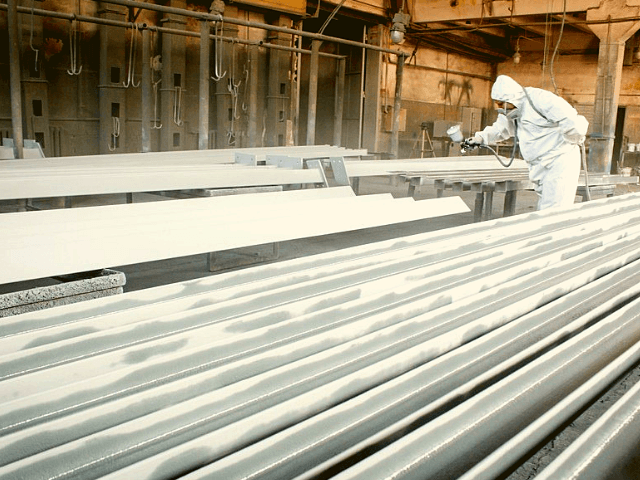

Холодное цинкование

Минусы горячего цинкования, перечисленные выше, привели к тому, что инженеры начали искать альтернативу этой методике защитной обработки. Начиная с 80х годов прошлого века, во всем мире активно применяется технология холодной оцинковки:

- Для защиты металла от окисления используются составы с высоким содержанием цинка – до 90% и более (цинконол или аналоги).

- Перед обработкой деталь или заготовка тщательно обрабатываются, что позволяет исключить малейший риск отслоения цинкового слоя.

- Цинковый состав в холодном виде наносится на основание, при этом для нанесения чаще всего используется распылитель, позволяющий наносить материал тонким слоем.

- После нанесения полимерная основа затвердевает, а цинковый порошок равномерно распределяется по всем поверхностям, формируя защитный слой.

При соблюдении технологии качество защиты и надежность укладки полимерного слоя не уступает горячей обработке. При этом по методу холодного цинкования можно обрабатывать детали любой формы и размера, и даже конструкции, которые уже смонтированы. Но при этом:

- Адгезия, а значит, и долговечность покрытия напрямую зависят от качества подготовки и соблюдения правил нанесения состава.

- Покрытие, особенно до полной полимеризации, плохо переносит механические воздействия и может достаточно быстро стираться.

- Обрабатывать детали сложной формы и полости довольно трудно.

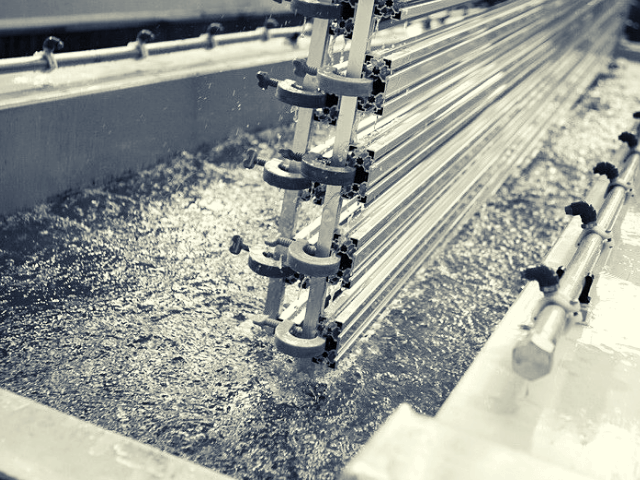

Гальваническая обработка

Гальваническая обработка металла известна довольно давно, и применяется она как в промышленности, так и, например, в ювелирном деле. Электрохимическая технология нанесения цинкового защитного покрытия позволяет сплошные слои минимальной толщины, которые при этом прочно держатся на основании и надежно защищают от любых проявлений коррозии.

Гальваническую защитную обработку (анодное оксидирование) выполняют так:

- Сначала деталь тщательно готовят к нанесению защитного покрытия. При этом с поверхности удаляются малейшие загрязнения, поскольку они отрицательно сказываются на адгезии.

- В ванну с электролитом помещаются детали и цинковые пластины, выступающие в качестве доноров.

- К деталям и цинковым пластинам присоединяются электропровода, по которым подается ток.

- При подаче напряжения ток проходит через гальваническую ванну, в результате частички цинка захватываются с «доноров» и осаждаются на обрабатываемых деталях.

Регулируя параметры электрохимической обработки, можно контролировать толщину слоя защитного покрытия. При этом сложность конфигурации особого значения не имеет: везде, где есть контакт с электролитом гальванической ванны, формируется защитный слой одинаковой толщины.

Другие способы нанесения защитных покрытий

Кроме описанных технологий, которые используются в 90% случаев, могут применяться и другие методики защитной обработки:

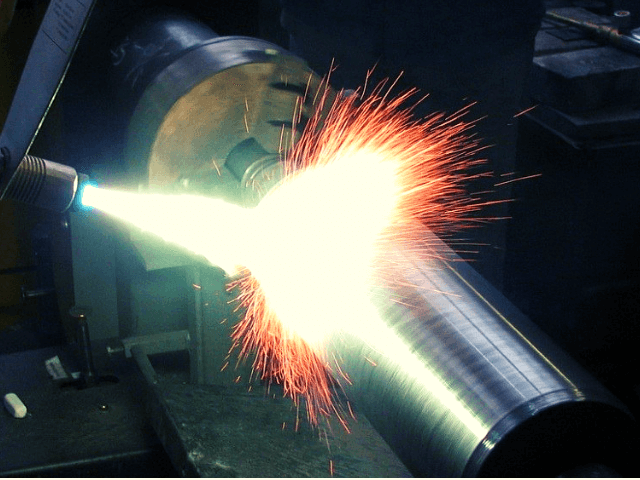

- Газотермическое напыление. Применяется для нанесения цинкового состава на листовой металл, трубы, крупногабаритные детали. На обрабатываемую поверхность направляются струя горящего газа, в которую вносится цинковый стержень. При этом частички цинка «вплавлюятся» в основание, формируя плотную поверхность с чешуйчатой текстурой.

- Термодиффузионная обработка. Детали подвешиваются в контейнере, который закладывается сухой порошок, содержащий более 90% цинка. При нагревании до 500-850° градусов порошок плавится, и частицы цинка равномерно покрывают обрабатываемую деталь.

Обе эти технологии имеют свои сферы применения, но в массовой обработке металлов цинком используются сравнительно нечасто.

Заключение

Защитные покрытия на основе цинка и других цветных металлов могут наноситься на стальные заготовки, изделия и конструкции по разным методикам. При этом все технологии имеют плюсы и минусы, определяющие сферу их применимости. Так, горячее цинкования используют при промышленной обработке простых деталей – например, при оцинковке листовой стали. Холодное нанесение цинкового покрытия позволит защитить уже смонтированную и эксплуатирующийся конструкцию. Гальванический же метод, несмотря на энергоемкость и сложность в реализации, дает возможность обработать деталь практически любой конфигурации со строгим контролем толщины наносимого слоя.

В любом случае на качество защитного покрытия влияет правильный выбор методики его нанесения, а также — соблюдение технологии противокоррозионной обработки. Использование же качественного сырья – листовой стали с цинковым покрытием — даёт возможность производить любые изделия (от потолочного профиля до фасадных стеновых кассет) с отличными эксплуатационными характеристиками.

Маркетолог предприятия “Мехбуд”. Квалифицированный эксперт по общению с клиентами и партнерами. Всегда готова к общению и сотрудничеству.

Источник https://xn--80adyetkei.xn--p1ai/svojstva-i-primenenie-cinkovyx-pokrytij/

Источник https://blog.mehbud.com.ua/ru/other/tehnologii-nanesenija-pokrytij-cinkovanie-i-galvanizacija/

Источник