Содержание

Отводы трубопроводов стальные с внутренним защитным покрытием

ООО «ЗИАТ ПолимерКор» предлагает отводы трубопроводов стальные с внутренним защитным покрытием.

Отводы – фасонные изделия предназначенные для изменения конфигурации трубопровода и требуют особого подхода для обеспечения надежной антикоррозионной защиты. Для того, чтобы транспортируемое вещество не снижало скорость прохождения внутри трубы и для снижения коррозионной нагрузки требуется качественная внутренняя защита отводов.

На сегодняшний день существует два направления в области заводской внутренней изоляции труб:

- Нанесение внутренних «гладкостных» антифрикционных покрытий.

- Нанесение внутренних антикоррозионных покрытий.

Антифрикционные покрытия отводов

Основное назначение внутренних антифрикционных покрытий – снижение шероховатости внутренней поверхности отводов труб и увеличение пропускной способности трубопроводов. Применение этих покрытие на магистральных газопроводах, транспортирующих не коррозионно-активный газ показал, что экономия затрат на перекачку и сжатие продукта в процессе эксплуатации трубопровода, как правило, обеспечивает окупаемость внутреннего покрытия уже в течение 3-5 лет.

Следует отметить, что достаточно тонкое внутреннее «гладкостное» покрытие не может обеспечить эффективную и долговременную противокоррозионную защиту внутренней поверхности трубопроводов, транспортирующих коррозионно-активные среды, отводов покрытие внутренее защитное при их эксплуатации..

Антикоррозионное покрытие отводов

При защите отводов покрытие внутренее защитное для их эксплуатации актуально для промысловых трубопроводов и их фасонных изделий. Большая обводненность современных нефтепромыслов, наличие в транспортируемых продуктах коррозионно-активной воды, солей, углекислого газа, сероводорода, повышенная температура эксплуатации способствуют интенсивной коррозии внутренней поверхности труб. При этом скорость общей коррозии может достигать 0,01-0,4 мм/год, а локальная скорость коррозии – до 1,5-6 мм/год. Реальный срок службы стальных промысловых трубопроводов, не имеющих внутреннего защитного покрытия, может составить 1-3 года, а на некоторых промыслах сквозная коррозия трубопроводов может наступать уже после нескольких месяцев ввода их в эксплуатацию. В то же время при использовании достаточно эффективных внутренних антикоррозионных покрытий срок службы промысловых трубопроводов может повыситься в 8-10 раз.

Многочисленные попытки внедрения технологии внутренней изоляции трубопроводов в трассовых условиях не привели к положительным результатам. Как и в случае наружной изоляции труб, наиболее высокое качество внутренних защитных покрытий труб, производство отводов с покрытием внутреним защитным для их эксплуатации. можно обеспечить лишь при проведении изоляционных работ в стационарных заводских или базовых условиях, но специалисты компания ЗИАТ ПолимерКОР могут провести как и полевые работы так и базовые/заводские по защите отводов покрытие внутренее защитное для их эксплуатации.

Технология нанесения внутренних защитных покрытий на основе жидких эпоксидных красок (с содержанием растворителей ниже 30%) представляется более простой. Покрытие наносится на подготовленную внутреннюю поверхность труб в один проход методом распыления рабочей смеси изоляционных материалов. Полимеризация покрытия такого типа осуществляется при температурах 50-70оС, тогда как для отверждения порошковых эпоксидных красок необходим нагрев труб до 200-210оС. Кроме того, перед нанесением порошковых эпоксидных покрытий, как правило, требуется наносить слой жидкого фенольного праймера, повышающего стойкость покрытия к агрессивным средам (сероводороду). После нанесения праймера проводится дополнительная операция — сушка. В то же время технологический процесс нанесения порошкового покрытия является более производительным и менее вредным для экологии. К преимуществам порошковой технологии следует отнести и возможность нанесения защитного покрытия на трубы самых малых диаметров (сортамент НКТ), тогда как минимальный диаметр труб с внутренним покрытием на основе жидких красок обычно составляет 114 мм. Полимерное покрытие соответствует ТУ 1462-024-43826012-01 Детали трубопроводов стальные приварные с внутренним полимерным покрытием.

Антикоррозионная изоляция отводов и трубопровода

Для защиты от коррозии сварных стыков трубопроводов, по защите отводов покрытие внутренее защитное при их эксплуатации, т.е. имеющих внутреннее покрытие мы можем предложить два основных метода:

Защитное полимерное покрытие для металлических труб

Полимерное покрытие труб – один из методов антикоррозионной защиты трубопровода

С самого начала использования металлических труб довольно остро стоит вопрос об их защите от коррозионных процессов. Наиболее остро, подобная проблема стоит в сети газовых и нефтяных трубопроводов, которые эксплуатируются над землей и под землей. Поскольку подобные системы находятся в довольно жестких климатических условиях, они нуждаются, как и любое металлическое изделие, в мерах антикоррозионной защиты. Наиболее эффективным средством, для защиты металлов от соприкосновения с окружающей средой, является полимерное покрытие труб.

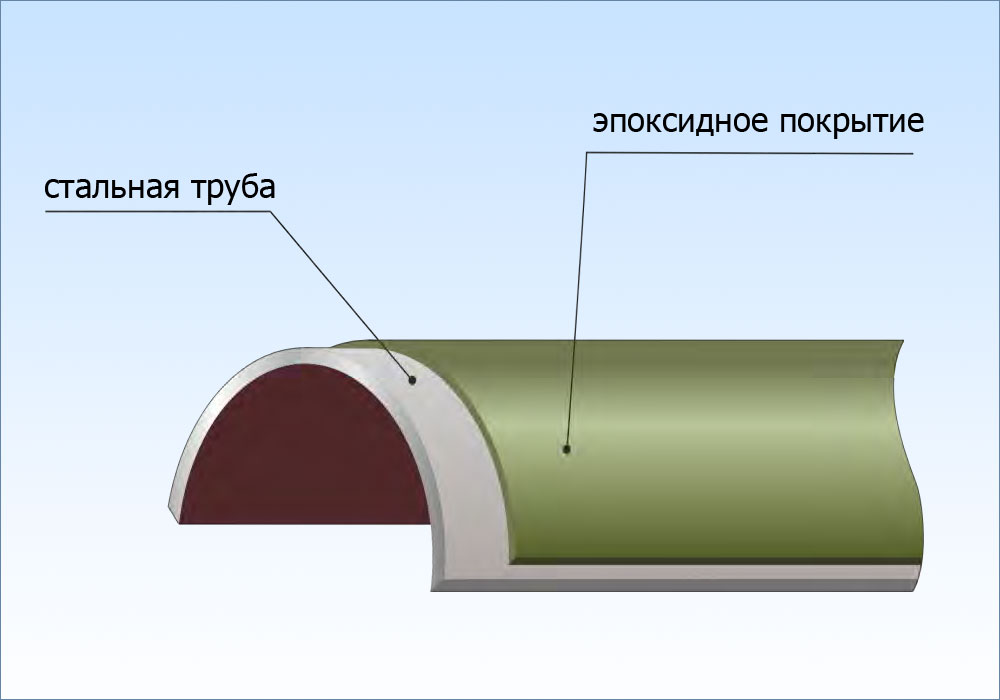

Трубы с внутренней защитой

Подобные трубы используются в трубопроводах, которые предназначены для транспортировки агрессивных сред. Трубы, которые используются для транспортировки подобных сред, имеют внутреннее покрытие. Внутренние покрытие трубопроводов может быть нанесено при помощи порошковых полимеров и при помощи ЛКМ на полимерной основе. Современная промышленность выпускает достаточно много видов полимерных покрытий труб. Критерием выбора являются условия, в которых эксплуатируется трубопровод, степень агрессивности перекачиваемой жидкости и технические параметры самого полимерного покрытия.

Наружная защита труб

Такая защита может быть нанесена в заводских условиях и в условиях непосредственной прокладки трубопровода. Традиционно, в трассовых условиях, применяется битумно-мастичная изоляция. Однако, с появлением более прогрессивных и более эффективных полимерных материалов, подобная изоляция, применяется довольно редко. Наиболее эффективной защитой трубопроводов, в трассовых условиях, является ленточное покрытие. Такая лента клеится на трубу при помощи адгезионной грунтовки. Толщина защитного слоя составляет не менее 1,2мм. Полимерные покрытия для трубопроводов применяются достаточно давно. За время их эксплуатации они показали себя с самой лучшей стороны. А, перенос нанесения подобной изоляции из трассовых условий в заводские, может значительно ускорить монтаж наружных сетей.

Линии наружного покрытия труб

В промышленности существует четкое разграничение полимерных покрытий, которые наносятся на трубы. Для труб большого диаметра, которые используются в трубопроводах для транспортировки нефти и газа, применяется трехслойное покрытие на основе полимерных порошковых покрытий. В таком покрытии, порошковый полимер, играет двойную роль. Во-первых, он надежно защищает поверхность трубы от контакта с внешней средой и надежно склеивается со слоем экструдированного полимера, который выполняет функцию механической защиты трубы. Современные покрытия, вместо традиционного полиэтилена, содержат полипропиленовые композиции, которые позволяют эксплуатировать трубы при температурах в +100град.

Подобные покрытия, как внутренние, так и наружные, наносятся на трубы в заводских условиях. Для этого используются специальные производственные линии, которые полностью автоматизированы. Процесс нанесения покрытия состоит из двух основных этапов. На первом этапе труба подвергается тщательной обработке, которая заключается в подготовке поверхности. Механическая очистка позволяет удалить ненужные образования на поверхности трубы. Затем, на поверхность трубы наносят хроматирующий раствор, который обеспечивает лучшую адгезию покрытия к основанию металла. Далее следует нанесение основного слоя полимерного материала. Весь этот процесс происходит в условиях высокой температуры, что позволяет материалу растекаться и образовывать однородную равномерную пленку.

Основное преимущество заводских изолированных труб состоит не только в качестве наносимого покрытия, но и в возможности всесезонной прокладки трубопроводов.

Антикоррозийное покрытие труб

Коррозия представляет собой определенный процесс, при котором твердые тела со временем разрушаются. Это может происходить не только из-за определенных химических реакций. Иногда коррозия является результатом электрохимических процессов. Она зачастую проявляется на поверхности вещества и свидетельствует о том, что началось его последующее разрушение. Некоторые химические элементы, способны вступать в реакции с окружающей средой, как результат на некоторых поверхностях может образовываться коррозия, разрушающая даже прочные материалы.

Существует коррозия, которая проявляется на различных материалах. Однако наиболее распространенной является коррозия металлов. Из-за подобного результата химической реакции экономика многих стран терпит серьезные убытки. Все дело в том, что наиболее распространенным видом коррозии является ржавчина, из-за которой порой приходится менять всю металлическую конструкцию.

На данный момент все большую популярность приобретают трубы с антикоррозионным покрытием, позволяющие сохранить общую работоспособность устройства, частью которого они являются. Благодаря подобной разработке большинство производителей различных товаров вздохнули с облегчением. Ведь теперь нет необходимости в том, чтобы через несколько лет осуществляет демонтаж и повторную установку труб, которые были повреждены коррозией металла.

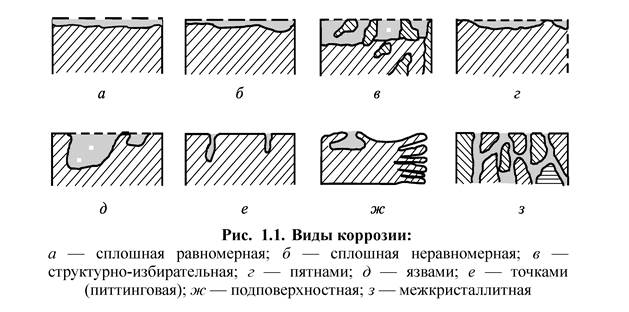

Виды коррозии металлов

Стоит две основные разновидности коррозии, отличающиеся между собой по степени ущерба, которые она способна причинить. Различают прямую и косвенную коррозии.

Стоит две основные разновидности коррозии, отличающиеся между собой по степени ущерба, которые она способна причинить. Различают прямую и косвенную коррозии.

Если коррозия нанесла прямой ущерб, в данном случае металлическое покрытие не подлежит восстановлению. Поэтому придется менять все оборудование, которое состоит из металлических частей. Если коррозия уже повредила металл, лучше всего обеспечить антикоррозийную защиту. Она, в свою очередь, стоит немалых денег, однако после обработки специальными веществами химическими растворами обновленное металлическое покрытие уже не будет подвергаться окислению и разрушению от коррозии.

Она по этой причине стоит немалых денег. Однако после обработки специальными веществами и химическими растворами обновленное металлическое покрытие уже не будет подвергаться окислению и разрушению от коррозии.

Если вред был косвенным, происходит замена, лишь некоторых частей металлической конструкции.

Финансовые средства в данном случае уйдут на:

- закупку соответствующего металла,

- снижение мощности оборудования, если металлическая конструкция состоит из труб и другого подобного оборудования,

- улучшение продукции, основным элементом которой является металлический каркас.

Защита от коррозии является главной задачей современных конструкторов, разрабатывающих различные металлические детали. Чтобы конструкция прослужила несколько десятилетий, необходимо создать все условия для ее защиты от воздействия внешних факторов и различных атмосферных явлений, способность влиять на структуру металла.

Современные технологии позволяют разработать антикоррозионное покрытие стальных труб, обеспечивающее металлическую конструкцию дополнительной защитой от химических элементов, которыми зачастую контактируют с её поверхностью.

Трубы с защитным покрытием

Так как на данный момент всё большую популярность приобретают нефть и газ как универсальные виды топлива, стоит задуматься над тем, чтобы обеспечить для них качественную транспортировку.

Так как на данный момент всё большую популярность приобретают нефть и газ как универсальные виды топлива, стоит задуматься над тем, чтобы обеспечить для них качественную транспортировку.

Поэтому важно создавать на предприятиях такие трубы, которые были бы защищены специальным антикоррозийным покрытием, предотвращающим разрушение стенок труб или же возникновения на их поверхности коррозии, которая приводит к их разрушению.

Создаются проекты, которые были бы призваны повысить безопасность энергетики в той или иной стране. Можно сказать, что в наше время в мире наблюдается отраслевой бум в трубопроводном транспорте. Таким образом, была создана ситуация, позволяющая обеспечить строительство систем трубопроводов, которые могли бы стать альтернативой уже имеющимся.

Россия представляет собой быстро развивающуюся страну, которая старается придумывать и разрабатывать всё новые и совершенные типы защитных покрытий. Удивительно, но наши специалисты уже создали трубы, содержащие изоляцию из полиэтилена.

Важно осознавать тот факт, что установку подобных труб способен произвести качественно только профессионал, разбирающийся в подобных вопросах.

Не секрет, что технологии, обеспечивающие решение подобных задач, придуманы уже несколько десятилетий тому назад. Если труба имеет 3-х слойную полимерную изоляцию, состоящую из нескольких слоёв, тогда и изоляция мест стыка труб должна быть аналогичной. Единственным видом подобного типа изоляции будут термоусаживающиеся манжеты.

Как избавиться от коррозии

Для того чтобы конструкция из металла прослужила дольше, необходимо обрабатывает покрытие специальными веществами, позволяющими предупредить образование коррозии на поверхности материала.

Для того чтобы конструкция из металла прослужила дольше, необходимо обрабатывает покрытие специальными веществами, позволяющими предупредить образование коррозии на поверхности материала.

Наиболее распространены трубы с внутренним антикоррозионным покрытием, ведь благодаря защитному слою, они дольше служат. Специальные химические вещества, которые впоследствии будут защищать металлические трубы, наносят на их внутреннюю часть. При этом, если коррозия спровоцирует ржавчину на внешней поверхности трубы предотвратить ее распространения будет уже сложнее. В таком случае, производители стараются заранее побеспокоиться сохранности всей поверхности трубы.

Поэтому стоимость такого оборудования, состоящего из нескольких металлических частей, будет значительно выше. Производители указывают на сопроводительных инструкциях к товару, нанесение на металл специальных защитных веществ.

Если такой защиты нет, труба сможет прослужить несколько лет до того момента, пока внешние факторы, воздействующие на ее поверхность, не приведут к частичному или же полному разрушению металла.

При этом, не важно где находится труба в помещении или же на улице. Даже если оно является частью коммуникаций и расположена в морской воде, ее поверхность подвержена влиянию различных химических веществ.

Особенно в защите от коррозии нуждаются:

- различные виды трубопроводов, расположенных не только на открытом воздухе, но и в воде,

- оборудование, основной частью которого является металл,

- металлические каркасы различных жилых помещений и построек промышленного типа,

- всевозможные резервуары,

- строительные краны,

- мосты,

- теплообменники.

Существуют так же трубы с наружным антикоррозионным покрытием, созданные специально для последующей установки на предприятиях и в промышленных цехах, где зачастую и происходит большинство основных химических реакций и процессов, ускоряющих производство товаров.

Существуют так же трубы с наружным антикоррозионным покрытием, созданные специально для последующей установки на предприятиях и в промышленных цехах, где зачастую и происходит большинство основных химических реакций и процессов, ускоряющих производство товаров.

Наружная защита труб от коррозии важно так же, как и внутренняя. Однако, если у производителя нет дополнительных финансовых средств на закупку соответствующего оборудования, можно сэкономить значительные финансовые средства, если приобрести данный вид труб. Россия на данный момент выделяет большие инвестиции в разработку и последующее производство специальных веществ, обеспечивающих защиту труб от возникновения на ее поверхности ржавчины и других признаков коррозии.

Некоторые регионы России отличаются влажным климатом. Это идеальное место для возникновения на стенках металлических покрытий не только ржавчины, но и как следствие коррозии, полностью разрушающей металлическое покрытия любой толщины и формы. Если учесть все вышеперечисленные факторы, что на данный момент коррозия является основной проблемой, не позволяющей нашей стране развиваться полноценно. Когда наши специалисты смогут наладить производство специальных веществ, разработанных для антикоррозийной защиты металлических поверхностей, государство сэкономит значительные финансовые средства, которые ежегодно тратится на закупку подобных химических составов за рубежом.

К тому же, исчезает необходимость в том, чтобы через некоторое время менять трубы и другие металлические покрытия, срок эксплуатации которых истекает из-за ржавчины и коррозии, разрушающей их поверхность.

Применение средств антикоррозийной защиты способны значительно снизить материальные убытки большинства развитых стран мира.

При этом России необходимо занять свое место среди производителей подобных товаров. Это позволит нашей стране занять лидирующие позиции не только в сфере производства необходимых товаров и химических элементов, предотвращающих разрушения металлических поверхностей. Таким образом, можно будет заключить чувство взаимовыгодных контрактов, которые позволят России сотрудничать с другими государствами.

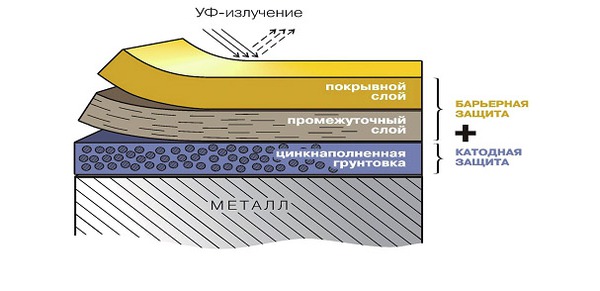

Существует несколько способов позволяющих нанести антикоррозийное защитное покрытие на поверхность металла. Наиболее распространенным выступает барьерный метод обработки металлической поверхности. То есть нанесение вещества происходит непосредственно на саму поверхность покрытия. Даже если она при этом содержит дополнительные химические вещества, антикоррозийная защита будет выполнять все, возложенные на нее функциональные характеристики и свойства. Например, если металлическая поверхность окрашена каким-либо лакокрасочным материалам или же содержит примеси других веществ и материалов таких как нейлон, вещество никто не вступать с ними в различные химические реакции, а сохранит прочную структуру.

Существует несколько способов позволяющих нанести антикоррозийное защитное покрытие на поверхность металла. Наиболее распространенным выступает барьерный метод обработки металлической поверхности. То есть нанесение вещества происходит непосредственно на саму поверхность покрытия. Даже если она при этом содержит дополнительные химические вещества, антикоррозийная защита будет выполнять все, возложенные на нее функциональные характеристики и свойства. Например, если металлическая поверхность окрашена каким-либо лакокрасочным материалам или же содержит примеси других веществ и материалов таких как нейлон, вещество никто не вступать с ними в различные химические реакции, а сохранит прочную структуру.

Подобно тому, как лакокрасочные материалы создают защитную пленку на поверхности материала, антикоррозийные вещества образуют дополнительное покрытие, которые в свою очередь не смываются водой. Со временем даже подобное антикоррозийные вещества теряет свои свойства. Поэтому со временем необходимо повторять процедуру обработки.

Однако, перед тем как выбрать определенные средства для защиты металлической поверхности, необходимо учитывать также особенности самого металла. Даже условия, при которых происходит процесс нанесения вещества на металл, играет важную роль для его дальнейшей эксплуатации и производительности.

Поэтому российские производители всерьез задумались над тем, чтобы создать эффективное недорогое средство для защиты металлических поверхностей от повреждений и всевозможных последствий коррозии.

Технологи уже добились определенных результатов, разработав несколько универсальных составов взаимодействующих с большинством металлов. Но они все же, нуждаются в доработке и дальнейшем совершенствовании. Впоследствии эти составы и вещества позволят обеспечить полноценную защиту трубам и другим металлическим конструкциям.

Антикоррозийное покрытие стальных труб

Таблица. Основные характеристики покрытий и материалов, применяемых для защиты стальных трубопроводов.

| Типы покытий | ||||

|---|---|---|---|---|

| Битумное | Лакокрасочное | Стеклоэмалевое | Металлизационное | |

| Применяемые материалы | Рулонные, с изоль- | |||

Высокая токсичность применяемых растворителей

Не отработаны технологии защиты сварных стыков.

Покрытия чувствительны к ударам (повышенные требования при хранении, транспортировке и монтаже труб с покрытием)

Для защиты стыков в трассовых условиях требуется применение органосиликатных эмалей

материалы по теме

Абразивные порошки больше не нужны. 3M продемонстрировала инновационную разработку

Основными векторами развития нефтегазовой промышленности становится создание способов и технических инструментов за надежностью трубопроводов, а также скважинной и емкостной аппаратуры.

Антикоррозийные покрытия

Разнообразным изделиям и конструкциям из металла, использующимся в разнообразных строительных работах, необходима надёжная защита от воздействия внешней агрессивной среды и, в первую очередь, они должны быть обработаны антикоррозийным покрытием.

Предприятие по антикоррозионной защите труб открыто на территории Краснодарского края

27 ноября текущего года в Тимашевске состоялось торжественное открытие нового предприятия – «Трубных покрытий и сервиса».

Изоляция стальных газопроводов: обзор материалов для изоляции и технологий их нанесения

Собираетесь газифицировать дом или модернизировать подвод газа? Газопровод – одна из наиболее ценных и опасных коммуникаций, поэтому её надежная защита крайне важна.

Согласитесь, повреждение газовой трубы и утечка этого горючего, может довольно долго оставаться незамеченной, а, затем, привести к самым плачевным последствиям. Лучше заранее всё тщательно изучить и перестраховаться при обустройстве защиты, правда?

Если вам интересна изоляция стальных газопроводов, в этой статье вы получите ответы на такие вопросы: зачем она нужна, какая бывает, в каких случаях и как используют каждый вид изоляционного материала, как проводят проверку качества покрытия. Упомянем все виды газопроводов: от магистральных до труб низкого давления, от надземных до подводных, ответим на все возникающие вопросы.

Функции изоляции газопровода

Сегодня к газопроводу подключено практически каждое здание в каждом населённом пункте, без голубого топлива сложно представить себе жизнь современного человека. Только вообразите, какое количество труб необходимо для реализации такой сети поставок!

Они тянутся над нашими головами, под ногами, глубоко в земле, и даже по морскому дну. Каждый сантиметр этой газовой паутины должен быть надёжно защищен и абсолютно безопасен, ведь утечка может привести к масштабной аварии, с разрушениями, а иногда и жертвами.

Полиэтиленовые газопроводы не нуждаются в дополнительной защите, но использовать их можно не везде, а замена стоит дорого, поэтому большинство труб с газом – стальные.

Чтобы сталь не ржавела и не разрушалась, её обрабатывают специальными составами и материалами, изолирующими её поверхность от окружающей среды. Основные функции таких покрытий – защита от влаги, химических влияний, механических воздействий, а также диэлектрическая защита.

Кроме покрытия, для надёжной защиты от блуждающих и постоянных токов, на подземных газопроводах организуют электрохимическую катодную защиту, которая обеспечивает отвод этих зарядов через специальный проводник к дренажной подстанции.

Для надземного трубопровода защита менее солидная, ведь её легче обновлять, а трубы подвергаются воздействию только атмосферной влаги, регулярно просыхая. Для морских же газопроводов – напротив, кроме надежной защиты от агрессивной среды требуется дополнительный слой утяжеления, чтобы труба неподвижно лежала на дне, под волнами.

Нормативные документы и их требования

Существует 3 основных документа, регламентирующих организацию защиты газопроводов. РД 153-39.4-091-01 «Инструкция по защите городских подземных трубопроводов от коррозии». Как ясно из названия, она не распространяется на изоляцию газовых труб, диаметр которых больше 83 см – межгородские и международные, а также на трубы, проложенные над землёй или под водой.

ГОСТ 9.602-89 – смежный документ, в котором приведены все нормы и расчеты по защите подземных газопроводов. Если инструкция поясняет, как и из чего обустроить изоляцию, то ГОСТ указывает, сколько чего потребуется – от метров материала и инструментов до оборудования и трудовых часов работников.

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии. Этот стандарт восполняет пробел в Инструкции касательно магистральных трубопроводов. Их защита должна быть особенно надёжна и имеет свою специфику, поэтому нормы её организации вынесены в отдельный документ.

Этими документами регламентируются следующие вопросы:

- какие виды материалов разрешено использовать на данном типе газопровода в данных условиях;

- насколько усиленная изоляция необходима, нужна ли электрохимическая защита;

- кто и когда обязан обеспечить газопровод необходимой защитой;

- технология нанесения изоляции на заводе и в полевых условиях, а также для ремонта повреждений;

- нормы расхода материалов и затрат других ресурсов для проведения работ;

- порядок проверки качества покрытия и нормативы показателей качества по всем параметрам для каждого типа изоляции.

Таким образом, в этих документах пошагово расписан весь процесс изоляции труб, от выпуска на заводе до проверки после монтажа и в ходе эксплуатации. Никакого пространства для творчества не остаётся, ведь это вопросы безопасности.

Также существуют отдельные списки, в которых перечислены все рекомендуемые материалы и производители изоляции для газопроводов.

Учитывая сложность работ и немалое количество норм, которые необходимо соблюдать, даже не рассчитывайте справиться с изоляцией газопровода самостоятельно, да и газовая служба не примет работы, выполненные сторонним мастером.

Виды материалов для изоляции

Исходя из условий эксплуатации и удобности в применении, существует немало видов покрытий для изоляции газовых труб. Надземные газопроводы достаточно защитить 2 слоями грунтовки и 2 слоями краски или эмали.

Трубы, которые будут служить на морском дне, поверх основной изоляции покрывают слоем бетона, для утяжеления и дополнительной защиты.

Далее же мы поговорим о средствах защиты стальных труб под землёй.

Полимерные защитные покрытия

Экструдированный полиэтилен – наиболее прогрессивная и универсальная защита. Он применяется на трубах с диаметром 57 – 2020 мм, плотно приклеивается, образует идеально равномерный сплошной слой, защищает от температурных и механических воздействий, а также удобен в работе.

В таком покрытии стальная труба практически не уступает по характеристикам защиты полимерным аналогам. Эта защита состоит всего из 2 слоёв – жесткий подклеивающий адгезив и, собственно, полиэтилен. Несмотря на это, такое покрытие весьма усиленного типа на трубах большого диаметра может достигать 3,5 мм.

Экструдированный полипропилен специфичен своей высокой механической прочностью: с ним можно протаскивать трубы через скважины, для закрытых способов прокладки, и не переживать, что от трения или зацепа за камни и грунт изоляция повредится. Внешне и по строению этот тип изоляции не отличается от полиэтиленовой, только на 0,3 – 0,5 мм тоньше.

Полимерные липкие ленты бывают полиэтиленовыми и поливинилхлоридные, при этом первые предпочтительнее, поскольку в 4 раза крепче приклеиваются и лучше защищают трубы. Чаще липкие ПЭТ ленты используют для ремонта и изоляции стыков труб с покрытием из экструдированного полиэтилена, но есть и трубы, обмотанные ими на заводе по всей длине.

Также существует комбинированное ПЭТ покрытие, в котором загрунтованную трубу сначала обматывают липкой полимерной лентой, а поверх неё защищают слоем экструдированного полиэтилена. Используется оно на трубах диаметром до 53 см, а общая толщина не превышает 3 мм.

Изоляция на основе битумных мастик

Такая изоляция принципиально отличается по составу и свойствам, в первую очередь – по способу нанесения. Адгезия битума как к трубе, так и слоёв между собой, обеспечивается нагревом и подплавлением самого материала, а не клеевой грунтовкой, как в случае и ПЭТ.

Наносится такое покрытие на специальный битумный праймер, а состоит из 2 -3 слоёв мастики, каждый из которых армируется, и наружной бумажной защитной обёртки. В результате формируется сплошное покрытие, полностью повторяющее форму трубы, где армирующее стекловолокно или сетка как бы впаяны в толщу защиты.

Сама мастика помимо битума содержит разные вкрапления – полимерные, минеральные или резиновые – обеспечивающие разные свойства материала. Также в него добавляют модифицирующие добавки и пластификаторы, которые к естественной гидрофобности и способности к адгезии добавляют эластичность, гибкость, устойчивость к критическим температурам и долговечность.

Существуют также ленты, соединяющие битум в качестве клея и специальные полимерные ленты. Основные 2 типа таких покрытий – ПАЛТ, с термоусаживающейся лентой, и ЛИТКОР, из полимерно-битумной ленты. Последний, в частности, необходим для защиты соединений между трубами с различным видом изоляции.

Материалы для изоляции мелких элементов

Цокольные выводы, углы, колена, конденсатосборники и другие фасонные элементы газопроводов также нуждаются в защите.

Для этого существуют специальные покрытия: ПАП-М105 и Полур. Первый представляет собой два слоя отвержденной полиэфирной смолы, армированных стекловолокном.

Полур же состоит, в основном, из полиуретана, дополненного технологическими добавками и разделённого на основной компонент и отвердитель. С помощью этих двух составов фасонные соединения изолируют и на заводе, и в мастерских, и непосредственно на трассе.

Как наносится изоляция?

Основная часть изоляции наносится на газовые трубы, а зачастую и на фасонные детали газопровода, в заводских условиях, ещё на этапе их производства. Однако, при монтаже трубопровода возникает необходимость изоляции стыков, которую проводят в трассовых условиях – то есть непосредственно на месте укладки.

Кроме того, в полевых условиях этими же материалами проводят ремонт защитного покрытия, если повреждено не больше 10%, а изредка – даже полную переизоляцию отдельного участка. Также вручную, непосредственно на трассе, изолируют резервуары.

По возможности, сварные швы и фасонные элементы изолируют тем же покрытием, что и основную трубу – или максимально схожим.

Проведение работ по изоляции газопровода возможно при температуре выше -25 °С, а для полимерных липких лент – выше +10 °С. Если идёт дождь или снег, над местом проведения работ должен быть надёжный навес, который сделает невозможным попадание осадков на изолируемую поверхность.

На трубы надземного газопровода

Этот тип газопроводов расположен в наименее агрессивной окружающей среде, а потому риск появления ржавчины значительно снижен. Кроме того, повреждения на нём заметить и восстановить гораздо проще, поэтому изоляции как таковой надземные газопроводы не требуют.

Для защиты от осадков и атмосферной влаги, согласно нормативам, достаточно покрытия в 2 слоя грунтовки и 2 слоя краски, эмали или лака.

Однако, в случае сложных условий эксплуатации, применяется тепловая изоляция газопроводов – консистентные смазки, стеклоэмалевые покрытия, а также алюминиевые или цинковые кожухи, которые не должны касаться самой трубы.

Изоляция подземных газопроводов

В земле трубы постоянно подвергаются воздействию влаги, а зачастую, химических соединений и блуждающих токов. Всё это может привести к коррозии металла и утечке газа, поэтому изоляцию стараются обеспечить максимально надежно.

Каждый подземный стальной газопровод защищен вдвойне: пассивно – изоляционным покрытием трубы, и активно – через отвод или подавление тока катодной защитой.

Большинство материалов, о которых мы рассказывали ранее, можно использовать как для базовой, заводской изоляции, так и на трассе. Об основных этапах и тонкостях проведения таких работ расскажем далее.

Полиэтиленовую и полипропиленовую изоляцию на заводе реализуют в несколько этапов:

- Сушка труб.

- Очистка дробью до металлического блеска.

- Нагрев труб.

- Нанесение на вращающуюся трубу клеевой основы.

- Нанесение методом экструзии, чулком или намоткой ленты полиэтиленового слоя.

- Уплотнение специальным валиком с фторопластовой оболочкой.

- Водяное охлаждение до 70 – 80 °С.

- Контроль качества полученного покрытия.

Все процессы полностью автоматизированы, ведь компьютерная точность – залог качества продукции.

В полевых условиях все этапы должны быть сохранены, но реализуются за счет портативного оборудования – шлифмашинки и пескоструйные очистители, газовые горелки и паяльные лампы. Кроме того, существуют специальные комплекты материалов для изоляции стыков и ремонта повреждений – например, термоусадочная ПЭТ манжета или липкая полимерная лента.

Для нанесения битумной изоляции трубы также начищают, но уже с помощью металлических щеток, оставляющих чистую, но не гладкую поверхность. Праймер, состоящий из битума и бензина, наливают на очищенные трубы и растирают полотенцами, а в условиях трассы – тряпками или кистями.

Не больше, чем через сутки, необходимо нанести основное покрытие: 2-3 слоя мастики, разделённые армирующим материалом и защищенные снаружи слоем бумаги.

Для армирования используют стеклохолст, нетканое полимерное полотно или сетку. Наматывают их спирально, равномерно, с небольшим натяжением и нахлёстом.

Нанесение изоляции в полевых условиях

При необходимости ремонта повреждений изоляции подземного газопровода, или соединения труб с разным типом изоляции, важно правильно подобрать используемые материалы.

Покрытия ПАЛТ и ЛИТКОР используются только в трассовых условиях. Оба наносятся на битумный праймер, но для первого необходимо сначала нанесли слой битума и армировать его, а потом, прямо на горячую мастику наматывать ленту. Во втором же случае битум – это нижний слой самой ленты, поэтому её наматывают сразу на праймер, предварительно оплавив горелкой.

Несмотря на внешнее сходство, нельзя путать ленты Литкор с липкими ПЭТ лентами, ведь использование несоответствующей грунтовки безнадёжно испортит качество изоляции.

Ремонтируют трубы с экструзионным ПЭТ покрытием специальными термоусаживающимися заплатами или битумно-полимерными лентами ЛИТКОР. При заводском покрытии липкой ПЭТ лентой, для ремонта используют её же, типа Полилен. Это возможно только в тёплое время года, ведь лента на морозе не клеится и подплавки не терпит.

Битумное покрытие ремонтируют такими же битумными мастиками с армированием, битумно-полимерными лентами ЛИТКОР или аналогичным рулонным материалом Изопласт-П.

Соединять разные трубы абсолютно в любых сочетаниях всегда можно лентами ЛИТКОР, а если в родном покрытии обеих труб отсутствует битум, то прямые соединения можно изолировать и липкими лентами Полилен.

Изоляция труб под водой

Газопроводы, которые будут служить на морском дне, изолируют особенно тщательно, ведь эта среда опасна и химическими, и механическими повреждении, а перебои в работе трубы, как правило, обозначают перебои в международных поставках газа.

Основную часть защиты трубы получают ещё на заводе. После чистки и сушки их вскрывают эпоксидным составом, затем наносят адгезив, а по нему – полиэтиленовый слой. На данном этапе трубы похожи на аналогичные сухопутные, кроме первого эпоксидного слоя, который дублируется и на внутренней поверхности.

Однако, это ещё не всё: на подготовленные трубы уже на заводе устанавливают катодную защиту, а потом сооружают каркас армирования и заливают наружный бетонный слой, зачастую – с железной рудой в качестве наполнителя.

В результате такой многослойной отделки, вес 1 м.п. трубы может достигать 2 тонн. Транспортировать такие тубы весьма проблематично, поэтому слишком длинными их не выпускают, и на каждый километр морского газопровода приходится несколько десятков сварных швов, каждый из которых должен быть надёжно изолирован.

Соединение и изоляция стыков проходит на специальной барже, оборудованной всем необходимым. Здесь трубы сваривают, шов тщательно зачищается с помощью дробемётной установки. Магистральные трубы имеют огромный диаметр, поэтому нагревают их индукционными, а не пропановыми горелками – получается быстрее, равномернее и безопаснее.

Затем наносится праймер и устанавливается термоусадочная манжета, фиксируемая замковой пластиной. Манжета прогревается сначала посередине, по сварному шву, а потом постепенно усаживается с помощью газовых горелок вся, от центра к краям. После контроля качества этого этапа, устанавливают футеровочный кожух для заливки ППУ. После его высыхания трубу опускают на дно и засыпают щебнем.

Проверка качества нанесения изоляции

Защита стальных газопроводов – ответственное мероприятие, поэтому каждая выполненная операция подлежит тщательной проверке, с составлением акта выполненных скрытых работ и занесением их в паспорт трубопровода. Каким бы качественным и правильно подобранным ни был материал изоляции, он не справится с возложенными на него функциями, если была нарушена технология проведения работ.

Основные параметры готового покрытия, подлежащие проверке – это толщина, сплошность и адгезия к трубе. Измеряют их специальными электронными приборами: толщиномерами, искровыми дефектоскопами и адгезиметрами соответственно. Они не повреждают покрытие, поэтому позволяют контролировать все сомнительные точки без лишних затрат.

В заводских условиях

На заводах и производственных базах толщину покрытия проверяют на 10% труб каждой партии, в 4 местах с разных сторон по кругу на каждой трубе, а также на сомнительных участках.

Адгезию, или силу прилипания к металлу и между слоями, нормативы требуют проверять также на 10% продукции в партии или через каждые 100 м.

Сплошность покрытия, то есть отсутствие проколов, задирания и других сквозных нарушений, проверяется на всей изолируемой продукции по всей площади.

Кроме того, может проверяться диэлектрическая сплошность покрытия, прочность на удар, площадь отслаивания после катодной поляризации и другие испытания. При изоляции битумными покрытиями, пробу на физические свойства берут с каждой партии мастики, как минимум – ежедневно.

На месте монтажа или ремонта

В трассовых условиях также проверяют качество изоляции, на сплошность – всегда и полностью, а на толщину и адгезию – каждый 10-й заизолированный сварной шов.

Кроме того, проверяется ширина нахлёста на заводское покрытие, а также рельеф изоляции – на отсутствие гофр, морщин, воздушных подушек и других дефектов.

Кроме того, на уже существующих газопроводах регулярно проверяется сплошность изоляции. Для этого их не потребуется даже откапывать, а в случае возникновения подозрений на повреждения, трубы оголяют и проверяют не только толщину, сплошность и адгезию, но и диэлектрические свойства изоляции.

Выводы и полезное видео по теме

Теперь вы знаете всё – или почти всё – о назначении и материалах для изоляции различных стальных газопроводов, а также имеете представление об особенностях их нанесения и проверки качества защиты.

А для большей наглядности предлагаем посмотреть видео, где подробно рассказывается о изоляции сварных стыков битумно-полимерной лентой:

Установка термоусаживающейся манжеты на сварной шов:

Возможно, вы уже сталкивались с подобными работами, наблюдали за их проведением или принимали непосредственное участие. Пожалуйста дополните или оцените изложенную информацию. Будем рады узнать ваше мнение в обсуждении ниже.

Источник http://polimerkor.ru/otvody-pokrytiye-vnutreneye-zashchitnoye

Источник https://sozidau.ru/zaschitnoe-polimernoe-pokrytie-dlya-metallicheskih-trub/

Источник https://trimhouse.ru/gas/izoljacija-stalnyh-gazoprovodov-obzor-materialov-dlja-izoljacii-i-tehnologij-ih-nanesenija/