Содержание

Резьбовой способ соединения стальных труб: плюсы и минусы

Соединение стальных труб на резьбе позволяет провести стыковочные работы, не имея специального оборудования и навыков. Стыковка выполняется с помощью фитингов. Главные преимуществ метода – универсальность и простота.

Общие сведения

Существует два способа соединения двух стальных труб:

- с помощью сварки (газовой или электро, сегодня применяют даже клеевой метод), он называется неразъемный;

- разъемный – резьба и фланцы.

Последний способ считается удобным в плане проведения ремонта. К тому же не всегда встречаются условия, где можно работать открытым огнем или электрической искрой. Поэтому соединение на резьбе, он же разъемный способ, используется довольно часто, когда необходимо состыковать трубы диаметром до 100 мм.

Технология соединения получила такое название из-за резьбы, которую нарезают на концах двух соединяемых труб. Это делают на токарных станках. Если диаметр труб небольшой (до 50 мм), то нарезку можно провести вручную с помощью лерки и плашки.

Соединение можно проводить только при помощи специальных устройств, которые называются фитингами. И если на трубных поверхностях резьба нарезается по внешней плоскости изделий, то в фитингах по внутренней. Выпускаются они в широком ассортименте под каждый типоразмер стальных труб.

Именно фитинги определяют правила соединения в плане пространственного расположения труб:

- Двусторонняя муфта. Ее задача соединить между собой две стальные трубы, расположенные на одной линии.

- Уголок, соединяющий два элемента под углами или 45, или 90͒.

- Тройник. Соединяются три элемента – два на одной линии, один перпендикулярно оси соединения двух первых.

- Крестовина. Соединяются четыре трубы.

- Переходник. Эта та же муфта, только с ее помощью можно состыковать два трубных элемента разного диаметра.

К фитингам также относятся еще два элемента:

- , которой герметично закрывают свободный конец стального патрубка;

- штуцер – по сути, это переходник, но по конструкции тройник, в состав входит муфта и патрубок, к которому прикрепляют шланг.

Фитинги для соединения трубных элементов

Виды разъемных соединений

Название говорит о том, что такое соединение создается элементами, которые в любой момент можно разъединить (разобрать). К этой категории стыков относятся не только соединения на резьбе, но и фланцевая разновидность.

Последняя – это стальные фланцы, которые собой представляют два блина с отверстиями посередине под трубы того же диаметра и по краям – под болты. Фланцы надо обязательно приварить электро- или газосваркой к трубам.

В процессе соединения в первую очередь между стальными фланцами устанавливают герметичную прокладку – резиновую, полимерную, паронитовую. А крепление проводят болтами с гайками и широкими стальными шайбами.

Это самый простой способ соединить стальные трубы между собой, но у него есть один недостаток – прокладка быстро выходит из строя. Ее часто приходится менять, особенно в трубопроводах с агрессивными средами или с материалами, движущимися с высокой температурой и давлением.

Фланцевое разъемное соединение

Что касается резьбового соединения, то проводить его несложно. Но необходимо четко соблюдать последовательность операций:

- На один свободный конец трубы, обычно на нем резьба нарезана большей длины, накручивается контргайка.

- Далее накручивается муфта так, чтобы из нее торчал конец патрубка.

- На конец второй наматывается герметизирующий материал: ФУМ-лента или нить, суриковая нить, любая ХБ ткань (бинт, например), обработанная краской.

- Концы двух трубных элементов стыкуются плотно друг к другу.

- Муфту скручивают в обратную сторону, чтобы она вошла на конец второй трубы. Крутить надо до тех пор, пока стык не окажется приблизительно посередине длины муфты.

- Со стороны контргайки, между ней и муфтой, по резьбе наматывается герметизирующий материал. После чего гайка вращается в обратную сторону, пока плотно не прижмется к торцу муфты. Чем плотнее, тем лучше, но здесь важно не переусердствовать.

Процесс разъединения (разборки) проводится в обратном направлении. То есть по резьбе откручивается контргайка, затем стальная муфта, высвобождая конец второго трубного элемента. Все работы производят вручную с использованием газового или разводного ключа.

Последовательность резьбового соединения

Достоинства и недостатки соединения стальных труб на резьбе

У соединения резьбой есть свои плюсы и минусы. К положительным моментам надо отнести:

- Простоту проведения сборочного процесса. Никакие особые знания здесь не нужны. Главное – точно соблюдать последовательность проводимых операций.

- Возможность стыковать стальные трубы разного диаметра.

- Высокую устойчивость стыка к осевым нагрузкам на трубопровод.

- Гарантию долгосрочной эксплуатации соединения (при правильном проведении работ).

- Возможность обойтись энергонезависимым процессом, проводимым без дорогих аппаратов и приборов.

- Возможность проведения всех работ самостоятельно, не привлекая мастера, которому надо платить.

- Стопроцентную точность стыка по оси, что немаловажно в большом количестве случаев.

Отрицательные стороны тоже имеются:

- Если на стальных трубах нет резьбы, то ее придется нарезать вручную. Это займет время, а процесс не самый легкий. Иногда вместо нарезки используют патрубки с уже нарезанной резьбой, которые необходимо к трубам приварить.

- При неоднократном скручивании и раскручивании фитингов резьба быстро изнашивается и приходит в негодность.

- В помещениях, где присутствует вибрация, дополнительно к фитингам устанавливают приспособления, которые противостоят их самораскручиванию. Это увеличивает стоимость монтажа.

Правильная герметизация стыка

При правильном подходе к стыковке стальных труб резьбовым способом можно гарантировать достаточно надежное соединение, которое проработает много лет. Основное требование к стыку – стопроцентная герметичность. Поэтому важно грамотно использовать герметизирующий материал. Даже самая малая протечка выведет из строя соединение за несколько месяцев.

Если Вам понравилась статья, просим оставить комментарии. Интересно знать и Ваше мнение по этой теме. Сохраните полезную информацию в закладках, сделайте репост в социальных сетях.

Предлагаем ознакомиться с несколькими видео по теме статьи.

Соединение стальных труб: резьба или сварка.

Резьбовые соединения — какие бывают, монтаж труб, вид резьбы на трубах.

Виды резьбовых соединений труб

– соединения выполняется простыми безопасными в обращении инструментами.

Недостатки соединения стальных труб на резьбе следующие:

– требует больших затрат времени на сборку

– из-за уменьшения толщины стенки трубы в месте резьбы снижается долговечность соединения, поэтому их можно использовать только в местах, доступных для осмотра и ремонта.

При резьбовом соединении труб на их концах нарезают или накатывают наружную резьбу и навертывают муфту с резьбой. Чтобы предотвратить утечку воды через зазор между муфтой и трубой, его заполняют уплотнительным материалом.

При соединении используют трубную цилиндрическую (ГОСТ 6357-81) и реже коническую (ГОСТ 6211-81) резьбу (рис. 5.2). Цилиндрическая резьба может быть нарезной и накатной; последняя формуется на тонкостенных трубах.

Для неразъемных резьбовых соединений используют короткую резьбу, длина которой несколько меньше половины длины муфты. В этом случае между концами соединяемых труб остается зазор 2-3 мм, что позволяет заклинить муфту на сбеге резьбы и герметизировать соединение.

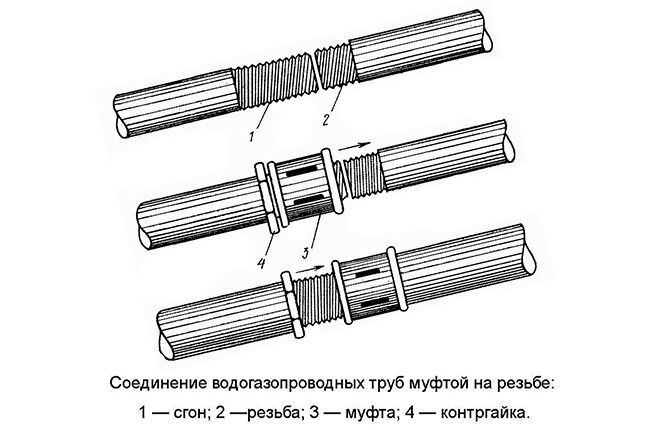

Разъемные резьбовые соединения выполняют с помощью сгона который соединяют с трубами муфтами и уплотняют контргайкой (рис.5.4). На концах сгона нарезают короткую и длинную резьбу. Длина последней должна быть такова, чтобы на нее при разъединении сгона муфта и контргайка навинчивались свободно. Длины резьбы сгона зависят от диаметра трубы.

Трубы на резьбе соединяют в такой последовательности: размечают и отрезают трубы, нарезают или накатывают резьбу, выбирают и укладывают уплотнительный материал, собирают соединение.

Резьба должна быть ровной, чистой, а также иметь полный профиль и одинаковый диаметр витков.

Уплотнительный материал для резьбового соединения выбирают в зависимости от температуры теплоносителя. При температуре его до 105°С применяют льняную прядь, пропитанную суриковыми белилами на натуральной олифе; при большей температуре — асбестовый шнур с льняной прядью, пропитанной графитом на натуральной олифе. При температуре теплоносителя до 150 0 С используют ленту и шнур ФУМ (фторопластовый уплотнительный материал).

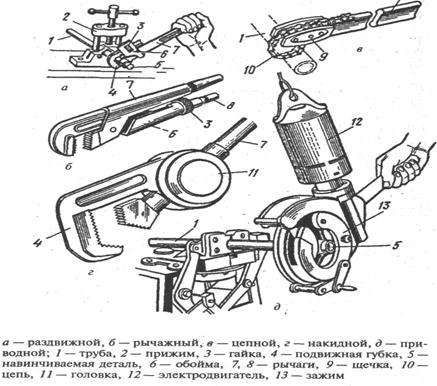

Соединения на резьбе собирают с помощью трубных ключей (рис. 5.3).

Сгоны соединяют следующим образом (рис. 5.4). На длинную резьбу насухо навертывают контргайку и муфту. Затем свинчивают муфту с длинной резьбы и навинчивают ее, применяя уплотнительный материал, на короткую резьбу трубы до конца. Далее наматывают у торца муфты по ходу резьбы свитый в жгутик уплотнительный материал и контргайку плотно подгоняют к муфте.

Рис. 5.4 – Схематическая последовательность выполнения разъемного соединения стальных труб

Соединение стальных труб на сварке и фланцах

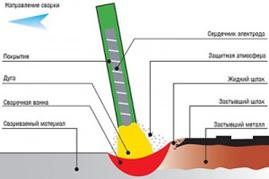

Соединение стальных труб на сварке. Сварное соединение труб широко используют благодаря высокой прочности, герметичности и долговечности стыка. Однако для выполнения сварного соединения требуется сложное пожаро-, взрывоопасное оборудование и высокая квалификация рабочего. При сварке образуются наплывы расплавленного металла на внутренних стенках трубы, что увеличивает сопротивление движению жидкости, особенно в трубопроводах малого диаметра (10-32 мм). Чтобы исключить этот дефект, применяют сварку враструб.

Сварное соединение осуществляется оплавкой концов труб и заполнением зазора между трубами жидким металлом, который, застывая, образует прочное и герметичное соединение (рис 5.5).

Рис. 5.5 – Схема сварки стальных труб

Соединение стальных труб на фланцах — вид разъемного соединения трубопроводов, характеризующегося простотой конструкции, легкостью сборки и разборки, распространенностью фланцевой трубопроводной арматуры.

Соединение на фланцах выполняют в виде двух дисков с отверстиями — фланцев которые закрепляются на концах труб с помощью резьбы, сварки или отбортовки. Между фланцами помещают уплотнительную прокладку, которая сжимается болтами с гайками. Такое соединение при установке арматуры не допускается заделывать в строительные конструкции.

Рис. 5.6 – Соединение стальных труб на фланце

Фланцы, изготовленные из стали по стандартизованным размерам (ГОСТ 12815-80*), приваривают к трубе. Торцовые поверхности фланцев должны быть перпендикулярны оси трубы. Конец трубы, включая шов приварки фланца к трубе, не должен выступать за плоскость фланца.

Уплотнением между фланцами служит прокладка из листового материала в форме шайбы. При температуре среды до 105 в С применяют прокладки из термостойкой резины, а при большей температуре — паронит толщиной 2-3 мм. На паропроводах давлением до 0,15 МПа в качестве уплотнительной прокладки используют асбестовый картон толщиной 3-6 мм. Прокладка должна доходить до болтовых отверстий и не выступать внутрь трубы. Поэтому внутренний диаметр прокладки не должен доходить на 2-3 мм до края трубы, а наружный диаметр – до болтов на 2-3 мм.

Болты вводят в отверстия фланцев так, чтобы их головки располагались с одной стороны соединения. На вертикальных трубопроводах головки располагаются сверху. Диаметр болта должен соответствовать диаметру отверстия во фланце. Длину болтов выбирают такой, чтобы болт выступал из гайки не более чем на 0,5 диаметра болта.

На болты навертывают гайки без натяга и после выравнивания прокладки их затягивают гаечным ключом. Чтобы обеспечить равномерное уплотнение прокладки и исключить перекос фланцевого соединения, гайки затягивают постепенно и равномерно по окружности фланца.

Соединение накидной гайкой используют как разъемное соединение для труб небольшого диаметра. Соединение имеет небольшие габариты и требует меньших затрат времени для сборки, чем фланцевое. Чтобы выполнить такое соединение, на конец одной трубы надевают накидную, гайку и конец отбортовывают; на второй трубе закрепляют патрубок с резьбой или нарезают резьбу. Торцы, между которыми помещается уплотнительная прокладка, стягивают накидной гайкой, навертываемой на резьбу.

Способы склеивания стальных труб

Применение клеевых соединений при монтаже стальных трубопроводов позволяет по сравнению со сварными, фланцевыми и резьбовыми обеспечивать не только требуемую прочность и плотность, но и противокоррозионную защиту стыков соединяемых труб, в том числе имеющих коррозионно-стойкие покрытий — оцинкованные, эмалированные, алюминированные. Такие соединения получили применение при монтаже трубопроводов наружным диаметром (Dн) до 133 мм, работающих при давлении до 1 МПа, рабочей температуре — 60-90 0 С и предназначенных для транспортирования различных сред, к которым при указанных рабочих параметрах химически стойки эпоксидные клеи или стеклопластик на эпоксидной основе.

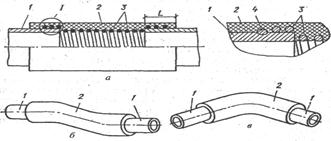

Клеевые соединения подразделяются на три типа:

Соединения бандажного типа (рис. 5.7) получают методом многослойной намотки на концы стыкуемых труб ленты из конструкционной стеклоткани с нанесенным на нее слоем эпоксидного клея. После холодного или горячего отверждения клея на месте стыка образуется монолитный стеклотекстолитовый бандаж с высокими упругомеханическими и прочностными характеристиками, имеющий прочную адгезионную связь с поверхностями труб, что обеспечивает надежное и герметичное их соединение.

Рис. 5.7 – Клеевые соединения труб бандажного типа с навивным каркасом:

а – в виде линейной вставки, б – при параллельном смещении осей соединяемых труб, в – в виде отвода;

1 – концы склеиваемых труб, 2 – бандаж, 3 – навивной каркас,

4 – зачеканка витка навивного каркаса в трубу

Раструбные (муфтовые) (рис. 5.8) соединения получают методом нанесения клея на наружную поверхность конца трубы и внутреннюю поверхность раструба (муфты), последующих ввода конца трубы в раструб и затвердения клея.

Рис 5. 8 – Клеевые соединения труб муфтового (а) и раструбного (б) типов:

1 – концы склеиваемых труб, 2 – муфта, 3 – раструб, 4 – зазор для клея

Клеемеханичские соединения идентичны раструбным (муфтовым). Отличие их состоит в фиксации клеевого соединения трехточечным обжатием по периметру раструба или муфты, за счет чего обеспечивается механический контакт сопрягаемых поверхностей (рис. 5.9).

Исходя из условий монтажа и эксплуатации трубопроводов, клеи должны быть технологичными, обеспечивать достаточную жизнеспособность при нормальных температурах, длительную работоспособность при воздействии рабочих параметров транспортируемых веществ, климатических факторов; отверждаться при нормальной температуре и небольших удельных давлениях.

Рис. 5. 9 – Устройство для точечного обжима клеемеханических соединений труб:

1 – труба, 2 – рычаг, 3 – пуансон, 4 – кронштейн, 5 – насос, 6 – масляный бак, 7 – петля, 8 – рукоятка, 9, 11 – пружина, 10 – поршень

Подготовительные работы при склеивании трубопроводов включают:

– разрезку конструкционной стеклоткани на ленты требуемых размеров (при отсутствии тканых лент);

– приготовление и расфасовку компаундов и отвердителя;

– изготовление навивных каркасов для бандажных соединений (при необходимости);

– изготовление муфт и раструбов.

Работы осуществляют в отдельных, оборудованных для этих целей помещениях.

Минимальную длину ленты для одного стыка принимают в зависимости от наружного диаметра склеиваемых труб из расчета не менее шести слоев в намотке: l = (6,2-6,3) πDн.

Клеевые составы поставляют на монтажную площадку в виде двухкомпонентной системы — компаунда и отвердителя (полиамидная смола или полиэтиленполиамин).

Емкость должна быть рассчитана на предстоящий объем работ, соответствующий жизнеспособности готовых клеевых составов, которая составляет (при температуре 15-20°С) 45-60 мин. Срок хранения компаундов устанавливается исходя из наименьшего гарантийного срока хранения входящих в них компонентов.

Контроль качества. Клеевое соединение должно обеспечивать прямолинейность и соосность соединяемых труб. Уплотнительный материал в соединении не должен выступать; его излишки удаляют.

У фланцевых соединений проверяют параллельность фланцев, правильность расположения прокладки, болтов и усилие их затяжки.

Соединение накидной гайкой проверяют внешним осмотром на соосность соединения и контролируют усилие затяжки накидной гайки.

Все соединения после сборки трубопровода подвергают гидравлическим испытаниям.

Контроль качества клеевых соединений трубопроводов обеспечивается постоянным и строгим операционным контролем технологического процесса склеивания, проверкой прочностных свойств образцов, склеенных одновременно и в одинаковых условиях с основными соединениями, освидетельствованием внешнего вида соединений, а также испытанием соединений гидравлическим или пневматическим давлением на прочность и плотность.

Операционный контроль включает проверку:

– соответствия исходных материалов требованиям государственных стандартов и технических условий;

– размеров лент стеклоткани, раструбов и муфт;

– качества подготовки склеиваемых поверхностей;

– точности дозировки компонентов тщательности их перемешивания при подготовке компаундов и клеевых составов;

– полноты и равномерности нанесения клеевого состава на ленты из стеклоткани и склеиваемые поверхности концов труб, муфт, раструбов;

– правильности многослойной намотки лещ из стеклоткани;

– качества обжатия клеемеханических соединений (исключение проворота элементов соединения вручную);

– температурно-временных режимов отверждения клеевых составов и выдержки соединений в неподвижном положении после склеивания.

Для клеевых соединений бандажного типа образцы испытывают на прочность по схеме «сдвиг при растяжении» на разрывных машинах, при этом расстояние от захватов машины до клеевого соединения Н = (3-4) Dн.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: На стипендию можно купить что-нибудь, но не больше. 8746 – | 7144 – или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Инженерные коммуникации немыслимы без трубопроводов. По трубам поступает вода, циркулирует теплоноситель, подается газ. Для соединения труб используются разные методы – сварка, пайка, соединение при помощи фитингов. Одним из вариантов является резьбовое соединение труб, такой способ используется при сборке стальных трубопроводов.

При постройке жилых зданий не обойтись без монтажа инженерных коммуникаций, в состав которых обязательно входят трубопроводы. Монтаж трубопроводов – задача ответственная, важно, чтобы все соединения были герметичными. Одним из вариантов выполнения стыковки элементов является резьбовые соединения.

Какими бывают?

Какие виды резьбовых соединений существуют? Как и при использовании безрезьбовых стыков, различают два вида:

- Разъёмные. Этот вариант используется в большинстве случаев.

- Неразъёмные. При использовании этого способа наряду с закручиванием резьбы используется сварка, благодаря чему, раскручивание резьбы исключается. Такой вариант применяется в том случае, если необходимо обеспечить дополнительную надежность соединения.

Разъёмные резьбовые соединения бывают двух видов:

Первый вариант используется при необходимости соединить две статично закреплённые трубы, на одной из которых резьбовой участок длинный, а на второй – короткий. Выполняется соединение так:

- на длинный участок резьбы накручивается контргайка и муфта;

- муфта сгоняется на короткий участок резьбы, муфту нужно довернуть до конца;

- муфту нужно закрепить при помощи контргайки.

Применение двунаправленной муфты необходимо в том случае, если соединяются трубы с разным направлением резьбы.

Плюсы и минусы

Разберемся, какие есть плюсы у резьбовых стыков элементов трубопровода и есть ли у этого способа соединения недостатки.

Плюсы

Положительных свойств у резьбовых соединений труб немало, это:

- возможность использовать для сборки элементы из разных материалов (исключением являются мягкие полимерные материалы);

- возможность выполнить соединение и, при необходимости, нарезать резьбу самостоятельно;

- достаточный уровень герметичности;

- возможность быстро разобрать и вновь собрать соединение, это необходимо для выполнения ремонта или модификации.

Минусы

Основными недостатками этого вида стыковки является:

- меньший уровень герметичности по сравнению со сварными соединениями;

- со временем соединение ослабляется, поэтому оно нуждается в периодическом обслуживании.

Со временем любое соединение на резьбе ослабляется и в этом месте возможно возникновение течи. Плюс в том, что ослабление идет медленно, и если регулярно обслуживать систему, то риск протечек минимален.

Однако обслуживать можно не каждый трубопровод, если проводка скрытая, то проверять прочность резьбовых соединений будет проблематично. Поэтому в этом случае рекомендуется предпринимать дополнительные меры безопасности.

Совет! Чтобы исключить вероятность ослабления резьбы при прокладке скрытого трубопровода (например, при монтаже системы теплого пола) рекомендуется установка дополнительных компрессионных насадок на соединение.

В каких случаях используется?

При сборке трубопроводов различного назначения нередко применяется стыковка на резьбу. Для выполнения стыка необходимо наличие резьбы на наружной поверхности торца трубы и внутренней на стыкуемой детали.

Совет! Не рекомендуется нарезать внутреннюю резьбу на торце трубы, так как в этом случае присоединяемая деталь будет находиться внутри трубопровода, а это сократит диаметр прохода.

Этот тип стыковки используется для выполнения следующих работ:

- соединение двух труб, для выполнения этого стыка устанавливается муфта соединительная, имеющая с двух сторон внутреннюю резьбу;

- стыковка двух элементов разного диаметра, для этого потребуется специальная переходная муфта;

- выполнение поворота трубопровода, в этом случае используется фитинг в виде уголка;

- разветвление трубопровода, для присоединения дополнительной ветки применяется тройник или крестовина;

- создание тупиковой ветки, при необходимости на трубу устанавливается заглушка;

- присоединение различных приборов при помощи переходного штуцера с резьбой.

Нарезка резьбы

Если резьба уже нарезана, то выполнить соединение элементов очень просто. Однако в некоторых случаях резьбу приходится нарезать самостоятельно. Чтобы выполнить эту работу потребуется метчик и плашка. Первый инструмент используется для нарезки внутренней резьбы, второй нарезает резьбу на наружной стороне детали. Выбирают инструмент в зависимости от таких параметров:

- материал труб;

- их диаметр;

- тип резьбы, который требуется нарезать.

Для выполнения работы потребуется выполнить следующие операции:

- труба протачивается;

- выполняется базовый проход;

- вкручивается метчик (или накручивается плашка) до получения нужной длины резьбы.

Виды уплотнений

Если для сборки труб планируется использовать резьбовое соединение, то нужно обязательно использовать дополнительные средства для герметизации.

Для герметизации используется подмотка из льняной пакли. Дополнительно используется силикон или сантехническая паста, это необходимо для защиты подмотки от высыхания.

Совет! Льняная пакля используется для герметизации соединений много лет. Но раньше вместо сантехнической пасты применяли масляную краску.

Это дешевый и надежный способ герметизации, но он не слишком удобен в применении. Работа проводится так:

- от пучка отделяется необходимая часть пакли;

- отделенный пучок необходимо аккуратно разгладить, нельзя допускать на нем мест скручивания или перегибов;

- положить на резьбу паклю так, чтобы наверху была середина пучка, затем с усилием накручивать его на резьбу, совершая обороты по часовой стрелке, намотать нужно оба свисающих «хвостика»;

- нанести пасту сантехническую, разровнять, добиваясь равномерного покрытия;

- закрутить соединение при помощи ключа.

Герметизирующая лента

Это более удобный в применении современный герметизирующий материал. Работу нужно выполнять так:

- оторвать кусок требуемой длины;

- намотать ленту по часовой стрелке;

- затянуть соединение при помощи ключа.

Совет! Единственным существенным недостатком этого способа герметизации является высокая цена герметизирующей ленты.

Герметик анаэробный

Это самый современный материал для герметизации стыка, при его использовании не потребуется применение инструментов. Закрутить детали можно будет без применения ключа, то есть, вручную.

Это обстоятельство позволяет осуществлять монтаж даже в неудобных местах, где сложно орудовать ключом. Чтобы стык получился герметичным, нужно правильно использовать герметик, а именно:

- не наносить этот состав на пластиковые детали, этот материал предназначен для работы со стальными трубопроводами;

- не имеет смысла наносить герметик на грязную или мокрую резьбу, в этом случае, добиться требуемой степени герметичности не получится. Поверхность, на которую накладывается герметик, обязательно должна быть чистой и сухой. Для получения лучшего результата поверхность желательно дополнительно обезжирить.

Совет! Минусом этого способа герметизации является высокая стоимость герметика. Кроме того, если возникнет необходимость разобрать место стыка с герметиком, то его нужно будет разогреть при помощи строительного фена.

Выполнить соединение при помощи герметика достаточно просто, необходимо:

- нанести состав;

- соединить детали, воспользовавшись резьбой;

- оставить место стыка на некоторое время, чтобы состав успел застыть. Время, необходимое для полимеризации, указано на упаковки герметика.

Совет! Чаще всего, на застывание герметика требуется не более 3 часов. По истечении этого времени трубопроводом можно начинать пользоваться.

Итак, резьбовые соединения при монтаже трубопроводов используются достаточно часто, особенно если работы ведутся с использованием металлических труб. Кроме того, такое соединение можно использовать, если нужно выполнить стык между элементами из разных материалов.

На сегодняшний день существует множество вариантов для того, чтобы соединить трубы в трубопроводных конструкциях. Выбор соединения зависит от различных факторов, однако в первую очередь играет роль материал, из которого изготовлены элементы коммуникации. Вторым важным фактором является тип рабочей среды. А также стоит отметить, что большую роль играют эксплуатационные условия трубопровода.

Способ соединения выбирается в зависимости от вида труб, их диаметра и назначения будущего трубопровода

Виды соединений

Все существующие трубные соединения подразделяются на две основные группы:

Использование разъёмных соединений позволяет в случае необходимости разбирать стыковой участок. Благодаря этому свойству можно проводить ремонт и замену стыка без нарушения целостности труб. К разъёмным стыкам относятся резьбовые соединители (фитинги) и фланцы.

В случае с неразъёмными сочленениями разобрать трубопровод можно, однако, это приведёт к повреждению материала труб. Наиболее популярным вариантом неразборного соединения трубопроводов является сварка. Кроме этого, существует ещё ряд способов: склеивание, прессование, монтаж раструба при помощи цементного раствора.

Все вышеперечисленные методы являются довольно популярными и применяются для того, чтобы выполнить соединение трубопроводов, транспортирующих различные среды: водопроводов, отопительных коммуникаций, газовых сетей, канализационных систем, а также промышленных и технических магистралей.

Сварные соединения

Сварка — очень популярный метод стыковки отдельных частей в трубопроводной конструкции. Особенно этот способ востребован при монтаже технических коммуникаций на производствах.

Для монтажа стальных трубопроводов чаще всего применяется метод горячей сварки

Стоит отметить, что посредством сварки могут соединяться не только отдельные детали в металлических конструкциях, но и пластмассовые изделия. В некоторых случаях сварку используют и для стыковки стеклянных деталей.

В зависимости от способа воздействия на материал, выделяют два основных способа такого соединения:

- сварка с помощью плавления;

- сварка давлением.

Сваривание плавлением имеет множество вариантов реализации:

- электродуговая;

- простая электрическая;

- электролучевая;

- лазерная;

- сварка газом.

Самым востребованным, среди этих вариантов можно назвать первый. Использование электродуговой сварки подразумевает то, что источником нагрева является электрическая дуга. Данный тип работ может выполняться двумя способами:

- с переменным током;

- с постоянным током.

Полезная информация! Стыковая сварка соединяемых элементов трубопровода позволяет провести работу с меньшими финансовыми затратами. Это обусловлено тем, что сварочное оборудование менее дорогостоящее, а также требует меньше энергозатрат при монтаже.

Сварка металла может производиться электрическим или газовым оборудованием

Такой вид монтажа может проводиться с использованием различного оборудования, поэтому можно выделить три типа сварки:

- ручная;

- полуавтоматическая;

- автоматическая.

Виды сварных соединений

Существуют разные способы сварки отдельных деталей в трубопроводных коммуникациях. Рассмотрим их:

- встык;

- внахлёст;

- угловое;

- с привариванием различных элементов.

Наиболее востребованными и распространёнными являются следующие соединения с помощью сварки:

- Стыковое (продольное и поперечное). При данном варианте сварки могут использоваться подкладные элементы — кольца. Шов в таких стыках может быть одно- и двусторонним. Последний применяется в тех случаях, когда деталь имеет большие показатели сечения — более 500 мм.

- Угловое (одностороннее и двустороннее). Такой вариант можно выполнить по-разному. В некоторых случаях угловые сочленения сваривают со скосом кромки, а в некоторых — без него.

- Раструбное сварное сцепление внахлёст. Раструбное соединение используется для того чтобы стыковать элементы трубопроводов, имеющих высокий коэффициент пластичности. К ним можно отнести детали из цветных металлов, а также пластиковые элементы.

Кроме этого, посредством сварки соединяют и квадратные трубы, которые используются в строительстве и производстве различной мебели. Для монтажа трубопроводов они не подходят. Это связано с формой их сечения — оно ухудшает пропускные характеристики, в то время как круглое является наилучшим вариантом для трубопроводных конструкций.

Сварка встык применяется для труб, диаметр которых превышает 50 мм

Резьбовые соединения

А что же делать в тех случаях, когда нет возможности провести сварные работы? Способов стыковки элементов трубопровода без использования сварки довольно много. Наиболее популярным вариантом считается резьбовой монтаж. Резьба на трубах выполняется с помощью нарезки на специальных станках или обыкновенной плашкой. При необходимости нанесения резьбы на изделие с тонкими стенками используют способ накатки.

Если соблюдать все правила установки резьбового сочленения, то получится прочная и герметичная конструкция. Рассмотрим основные достоинства использования такого соединения:

- удобство монтажа.

- возможность ремонта или замены без повреждения трубопровода;

- установка производится без использования специального оборудования.

Кроме этого, существует несколько параметров резьбы, которые определяют её эксплуатацию:

Шаг определяет дистанцию между вершиной витка и его основанием. Глубина является параметром, который определяется так: измеряется расстояние между основанием витка и его вершиной. Направление резьбы — важный момент, игнорируя который можно столкнуться с проблемами при монтаже трубопроводной конструкции. У резьбы существует два направления:

Многие разновидности труб оснащаются резьбой, они применяются там, где нужно создать надежное, но разъемное соединение

Другие разновидности стыковки труб без помощи сварки

Использование резьбовых соединений — наиболее популярный и распространённый метод монтажа трубопроводных конструкций без применения сварки. Однако существуют и другие виды соединения труб, на которые стоит обратить внимание.

Выбор способа, как правило, зависит от материала, из которого изготовлен трубопровод. Все трубы можно условно разделить на два вида:

К первой группе относятся изделия, которые состоят из различных полимерных материалов: полипропилена (ПП), полиэтилена (ПЭ), а также металлопластиковую продукцию. Вторая группа не обладает такой пластичностью и включает в себя: стальные, чугунные, поливинилхлоридные (ПВХ), медные и т. д.

Важно! При монтаже гибкого трубопровода требуется больший охват материала трубы для обеспечения надёжного соединения, чем при реализации сочленений в жёстких трубопроводах.

Соединение гибких труб без сварки

Зачастую, чтобы провести монтаж трубопровода без применения сварочной аппаратуры используются специальные соединительные элементы — фитинги. Фитинги для гибких трубопроводов должны обладать большим охватом для выполнения надёжного и герметичного стыка.

Компрессионные фитинги позволяют получить герметичное соединение без проведения сварочных работ или нарезания резьбы

Как правило, фитинги применяются в гибких трубопроводах, которые обладают небольшими или средними показателями сечения (от 20 до 315 мм). Для деталей с диаметром выше 315 мм фитинговое сочленение не является целесообразным. Это связано с тем, что надёжность такого соединения довольно низкая.

Для стыковки полиэтиленовых изделий низкого давления (ПНД) в основном используют специальные компрессионные фитинги. Стыковка отдельных элементов в трубопроводной конструкции при помощи компрессионных изделий позволяет провести быстрый монтаж, который также отличается бюджетностью и простотой.

Однако компрессионные изделия используются чаще всего для соединения труб небольшого диаметра. Трубы средних диаметров соединяются с помощью муфт. Муфта является, пожалуй, наиболее распространённым вариантом фитинга.

Соединение жёстких труб без сварки

Как уже было сказано выше, неэластичные трубы зачастую стыкуются с помощью резьбы. Но существуют способы, которые позволяют соединять отдельные элементы жёстких трубопроводов без использования сварки и резьбы. Стыковку без сварочного оборудования разрешается производить на деталях с диаметром до 600 мм.

Если нет возможности нарезать на жесткой трубе резьбу или применить для стыковки сварку, то трубопровод монтируется при помощи муфт

Для того чтобы произвести монтаж жёсткой конструкции без использования сварочного оборудования, как правило, применяют муфты. Муфтовое сочленение позволяет соединять следующие варианты труб:

- равные по диаметру;

- с разным диаметром;

- из различных материалов.

Соединение, полученное с помощью такого фитинга, отличается высокими прочностными характеристиками и хорошей герметичностью. В случае, если необходимо произвести соединение двух труб без использования сварки и резьбы, как правило, используют специальные приспособления — фланцы. Они же широко применяются для подключения к трубам разнообразного оборудования.

Фланцевые соединения рекомендуется использовать в тех случаях, когда конкретный участок трубопровода нуждается в частых проверках или в периодическом ремонте. Это связано с тем, что такое сцепление легко разобрать и собрать. Оно включает в себя:

- два соединяющихся фланцевых элемента;

- уплотнительное кольцо;

- гайки и болты.

Нестандартные способы соединения труб

Кроме традиционных методов стыковки труб, которые являются наиболее распространёнными, существуют и некоторые специальные методы монтажа. Трубы тоже могут быть выполнены из нестандартного материала, который требует специального соединения.

При помощи раструбов чаще всего выполняется соединение канализационных систем

Рассмотрим такие способы стыковки:

- склеивание;

- раструбная стыковка;

- быстроразъемные соединения.

Первый вариант используют в случае, если конструкция выполнена из пластмассы. Метод склеивания позволяет получить прочное и герметичное неразъёмное соединение. Стыковка труб этим способом выполняется посредством нанесения на них специального клея.

Раструбное соединение используется, как правило, при монтаже канализационных систем безнапорного типа. В таких системах сточные воды движутся естественным путём под наклоном, без использования специального насоса. В зависимости от того, из какого материала сделан такой трубопровод, может быть разъёмное и неразъёмное раструбное соединение. Разъёмный вариант раструбного сцепления применяется при монтаже пластиковых коммуникаций, а неразъёмный — при монтаже чугунных труб. Уплотнение раструба в чугунных конструкциях производится с помощью цементного состава или специальными герметиками.

Полезная информация! Быстросъемные или же быстроразъемное соединение устанавливается в том случае, если эксплуатационные особенности коммуникации требуют её частой разборки.

Рассмотрим основные варианты быстроразъемных соединений:

- хомуты, оснащённые фиксирующим клином;

- кулачковое (Camlok);

- соединение ISO.

Гибкие трубы и шланги можно соединять при помощи быстроразъемных фитингов, например таких, как Camlok

Такие варианты сцеплений просты в установке и обладают хорошими прочностными характеристиками.

Стоит также отметить, что для стыковки труб, которые эксплуатируются в промышленных целях, используют такие сочленения:

Первый вариант применяют в тех случаях, когда необходимо соединить трубы с какой-либо измерительной аппаратурой, а второй — при стыковке жёстких труб, оснащённых гибкими элементами. Шарнирный тип применяют в строительстве сложных по форме магистралей. Такое соединение позволяет компенсировать эффект закручивания трубопровода.

Особенности соединения профильных труб

Профильные трубы обладают хорошей прочностью и относительно небольшим весом, поэтому они часто используются для монтажа каркасных конструкций, а также в других строительных целях.

По форме профильные трубы могут быть:

- прямоугольные (наиболее распространённая форма);

- квадратные;

- овоидные (овальные);

- другие (более сложные формы).

Наиболее надежный способ создания конструкций из профильных труб — это крепление их при помощи сварки

Для соединения квадратных труб, как правило, используют электродуговую сварку. А также существуют специальные соединения, которые реализуются с помощью болтов и заклёпок. Стыковка квадратных и прямоугольных труб производится одними и теми же способами.

Кроме этого, к таким трубам можно стыковать различные детали. Такая стыковка проводится с использованием самонарезающих шурупов. Данные элементы не требуют выполнения предварительных отверстий.

Соединение профильных труб без сварки

Стыковка профильных труб может выполняться и без применения сварочного оборудования. Как соединить профильные трубы без сварки:

- использование краб-системы;

- фитинговая стыковка.

Краб-система для труб состоит из стыковочных скоб и фиксирующих элементов. Соединение в таком случае выполняется с помощью гаек и болтов и в конечном виде образуют «Х», «Г» или «Т»-образную конструкцию профиля. Таким соединением можно состыковать от 1 до 4 труб, но только под прямым углом. По прочности они не уступают сварным швам.

Фитинговая стыковка используется в случае когда необходимо выполнить ответвление от основной трубы. Существует несколько разновидностей соединителей для труб, которые позволяют монтировать заготовки в различных конфигурациях. Основные из них:

Краб-системы чаще всего применяют при монтаже несложных уличных конструкций, таких, как теплица или навес

Как соединить трубы из разных материалов?

В некоторых случаях требуется выполнение соединения неоднородных по материалу изделий. Для этих целей существуют специальные варианты.

Как соединить полипропиленовую (пластиковую) трубу с металлической?

Многие люди задаются вопросом: как соединить полипропиленовые трубы с металлическими? Для этого существует несколько популярных методов:

- резьба;

- фланцевое соединение труб.

В первом случае сцепление неоднородных по материалу труб осуществляется с использованием муфт. Один конец такой муфты оснащается резьбой, а другой имеет гладкую поверхность для стыковки с полипропиленом.

Фланцевый метод подразумевает использование фланцев. Такое соединение выполняется посредством шпилек и болтов.

Обратите внимание! Фланцы используются в конструкциях, которые часто разбираются в процессе эксплуатации.

Как соединить металлопластиковые трубы с металлическими?

Наиболее популярными вариантами в этом случае являются:

- пресс-фитинги;

- компрессионные фитинги.

В первом случае соединение между неоднородными по материалу трубами можно выполнить двумя способами:

- надвижной пресс-фитинг;

- обжимная муфта.

Важно помнить, что соединение металлопластиковых труб с металлическими и других неоднородных по материалу труб довольно ответственное мероприятие и должно проводиться специально обученными специалистами. Неправильный монтаж соединительного элемента приведёт к возникновению аварийной ситуации в трубопроводе.

Резьбовое соединение. Резьбовое соединение

Зависят резьбовые соединения от наружной и внутренней поверхности расположения. Они бывают внутренними, наружными, коническими и цилиндрическими. Различаются по сечению и профилю детали: круглые, прямоугольные, упорные, трапецеидальные. Назначение бывает ходовым либо крепежным.

Крепежная имеет треугольный профиль и разделяется на две группы: дюймовая и метрическая.

Резьбовое соединение дюймовое измеряется в дюймах (от этого и название), шаг равен 25,4 мм. Характеризуется количеством ниток винтообразной линии на один дюйм нарезанной детали.

Резьбовое соединение дюймовое измеряется в дюймах (от этого и название), шаг равен 25,4 мм. Характеризуется количеством ниток винтообразной линии на один дюйм нарезанной детали.

Дюймовые используются для соединения труб (называются «резьбы трубные»). Также применяются для нарезания на запасных частях различного оборудования. В машинах, которые производятся в наше время, дюймовая резьба не применяется. Стандарты разработаны под метрическую, поэтому проектирование ведется под этот стандарт.

Резьбовые соединения с упорной резьбой применяются при больших нагрузках.Трапецеидальные служат креплением при передаче движения (винты ходовые) и усилия, но не производят жесткого скрепления деталей. Для арматуры применяют круглую резьбу, в машинах она используется крайне редко.

С треугольным профилем резьбовые соединения являются самыми надежными, даже при  одном и том же диаметре. Упорная является менее прочной. Еще менее надежной резьбой будет трапецеидальная, Самая слабая — прямоугольная. Благодаря плавным закруглениям у круглой высокая динамическая прочность.

одном и том же диаметре. Упорная является менее прочной. Еще менее надежной резьбой будет трапецеидальная, Самая слабая — прямоугольная. Благодаря плавным закруглениям у круглой высокая динамическая прочность.

Резьбовые соединения разделяются по группам: винтовые, комбинированные, болтовые и шпилечные.

Простейшие соединения состоят из гайки и винта.

Чтобы не происходило самоотвинчивания в соединениях, применяют стопорящие детали, которые смягчают вибрацию и ударную нагрузку, снижают трение.

В справочниках приводится множество способов стопорения от самоотвинчивания.

Резьбовые соединения для автомобиля производятся с помощью болтов, изготовленных из углеродистого металла. В крепеже, требующем повышенной надежности и прочности, применяется легированная хромистая сталь. В момент затяжки резьбовых соединений применяется динамический ключ (в нем нормированы моменты нагрузки усилия).Такие ключи применяются в механизмах, где сила соединения строго определена в технической документации.

Резьбовые соединения сначала зажимают, потом немного ослабляют и снова затягивают. Так контролируется правильность силы зажима.

Резьбовые соединения сначала зажимают, потом немного ослабляют и снова затягивают. Так контролируется правильность силы зажима.

Расчет резьбовых соединений производится с целью определения напряжения, которое возникает в соединении. Также нужно рассчитывать запас прочности и для применяемых болтов.

Расчет выполняется по элементам:

— без гайки и с гайкой;

— с нагрузками эксцентрическими и концентрическими;

— с креплением шпилькой;

— зона контакта определяется геометрией резьбы;

— если много участков валов цилиндрических;

— с множеством пластин.

При расчетах используются одни статистические нагрузки.

Резьбовые соединения хороши тем, что их всегда можно разобрать, не повреждая самих деталей.

Резьбовое соединение Википедия

Резьбовое соединение — крепёжное соединение в виде резьбы. Используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Характеристики резьбовых соединений

- технологичность;

- взаимозаменяемость;

- универсальность;

- надёжность;

- массовость.

- раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств).

- отверстия под крепёжные детали, как резьбовые, так и гладкие, вызывают концентрацию напряжений.

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Коническая резьба обладает свойством герметичности и самостопорения.

Краткая история

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 г. группа ученых из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение болты и гайки нашли в XV столетии. Они соединяли подвижные сегменты брони доспехов и части часовых механизмов. Станок немецкого первопечатника Иоганна Гутенберга, созданный в период между 1448 и 1450 годами, имел резьбовые соединения, детали его скреплены винтами.

Конгруэнтные винтам отдельные детали с резьбой на внутренней стенке цилиндра, специально служащие для крепления, то есть гайки, возникли лишь полторы сотни лет спустя. В начале семнадцатого столетия появилось резьбовое соединение, сходное с современным. Первоначально шаг резьбы был дюймовым, и только в начале XIX века французы ввели в обиход метрическую резьбу. Гайки нашли широкое применение в различных сферах техники, и, подобно всякому часто используемому предмету, стали совершенствоваться и изменяться по своей форме, размеру, материалу и функциональному предназначению. Возникли гайки квадратные, восьми- и шестигранные, колпачковые («глухие»), прорезные (корончатые), барашковые.

Классификация резьбовых соединений

- резьбовое соединение деталей с резьбой, нарезанной непосредственно на этих деталях, детали вкручиваются одна в другую;

- резьбовое соединение при помощи дополнительных соединительных деталей, например, болтов, шпилек, винтов, гаек и т.д;

Механические свойства резьбового соединения

Механические свойства болтов, крепёжных винтов и шпилек

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по [ГОСТ Р 52627-2006 (ISO 898-1:1999) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9; 12.9[1]. Первое число, умноженное на 100, определяет номинальное значение предела прочности на растяжение в Н/мм², второе число (отделённое точкой от первого), разделенное на 10, — отношение предела текучести к номинальному пределу прочности на растяжение. Произведение этих чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Механические свойства гаек

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ Р 52628-2006 (ISO 898-2:1992, ISO 898-6:1994) разделяются по классу прочности (d — номинальный диаметр резьбы):

- 4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d, и крупной резьбой;

- 5; 6; 8; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d, и мелкой резьбой;

- 04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d.

Класс прочности для гаек с нормальной высотой указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение, то есть на первую из цифр в обозначении класса прочности соответствующего болта.

Для гаек с номинальной высотой от 0,5d до 0,8d первая цифра «0» указывает на более низкую нагрузочную способность резьбового соединения с такой гайкой, а вторая цифра, умноженная на 100, соответствует номинальному напряжению от пробной нагрузки при испытаниях.

Стопорение резьбового соединения

Стопорение — предотвращение самоотвинчивания.

Несмотря на то, что резьба резьбового соединения имеет угол подъёма винтовой линии намного меньше, чем угол трения, вибрация, переменные нагрузки, нарушение технологии способствуют рассоединению (самоотвинчиванию) деталей резьбового соединения. Для предотвращения этого применяются специальные устройства (средства, методы), такие, как:

Контрование

Создание дополнительного трения в резьбовом соединении при помощи контргайки. Дополнительно встречается и сочетание с другими способами, то есть контргайку шплинтуют, обвязывают проволокой, кернят и т. д. Самый простой способ стопорения, недостатком является двукратный расход гаек против положенного.

Шплинтование

Применение деформируемого элемента — шплинта. Шплинт — стальная проволока полукруглого сечения, сложенная вдвое в форме иглы. Для такого метода крепления применяются специальные шлицевые «корончатые» гайки, а в теле болта на заранее рассчитанном расстоянии (под крепление конкретной детали) сверлится отверстие под толщину конкретного типоразмера шплинта. Гайка затягивается с требуемым усилием, а затем доворачивается до совпадения ближайших шлицов с отверстием в болте, после чего вставляется шплинт, который и фиксирует гайку от отворачивания. Для предотвращения выпадения шплинта его выступающие усы просто разгибаются в противоположные стороны, а на порядочной технике усы обрезаются под строго заданную длину, загибаются в виде буквы «П» и выступающие концы плотно фиксируются в соседних свободных шлицах гайки.

При разборке резьбового соединения со шплинтом требуется специальный инструмент — шплинтодёр. Повторное использование шплинтов нежелательно, а в ряде случаев и категорически запрещено.

Также шплинты применяются не только для фиксации гаек, но и для малонагруженных безрезьбовых соединений типа ось-тяга, в которых свободно сочленённые детали шплинт удерживает от бокового перемещения (выпадания), обычно через шайбу.

Вязка (контровка) проволокой

Для резьбовых соединений, регулярно подвергающихся в процессе эксплуатации разборке, применяется способ фиксации от отворачивания контровочной проволокой (контровкой). В боковой грани гайки или шляпки болта (или иной подобной детали) просверливается отверстие, через которое пропускается контровочная проволока. Свободные концы проволоки свиваются «в косичку» и затем один конец пропускается в отверстие в неподвижной детали конструкции, предназначенного для контровки, либо до соседнего болта или гайки (парная контровка), и затем снова свивается. Такая свитая проволока туго в натяг и на заворачивание фиксирует резьбовое соединение.

Подобное крепление уже давно имеет самое широкое применение в мировой авиации, возник целый культ контровки и техническая культура исполнения[источник не указан 95 дней]. Контрятся абсолютно все электрические многоштырьковые разъёмы, замки электронных блоков, распределительные коробки, фланцевые соединения трубопроводов гидросистем, пневмосистем, системы воздушных сигналов, тяги датчиков, фильтры, ступичные гайки и ещё огромный ряд изделий на борту воздушного судна. Отечественной промышленностью выпускаются стальные контровочные проволоки на 0.5, 0.8, 1.0 и 2.0 мм.

Установка пружинной шайбы

Установка пружинной шайбы (так называемая шайба Гровера) под гайку или головку болта с созданием дополнительного натяжения в резьбе и предотвращением вращения соединительных деталей. Стопорящее действие шайбы Гровера основано на врезке острых кромок шайбы в прилегающие к ней поверхности при попытке отворачивания вплоть до начала снятия стружки, что препятствует неконтролируемому прокручиванию гайки или болта после затяжки либо незначительного расслабления резьбового соединения.

Установка стопорной шайбы с лапкой или носком

Стопорение шестигранных болтов и гаек с помощью загибания специальных элементов шайбы, для чего в оси (болте) прорезается шпон-паз (иногда делается углубление в теле фиксируемой детали).

Приварка, пайка, расклёпывание, кернение

Превращение резьбового соединения в условно разъёмное соединение, приваркой (пайкой) резьбы или гайки (головки болта) к конструкции или путём изменения профиля витка резьбы.

В случае, если разборка узла в эксплуатации не предусматривается, то для предотвращения отворачивания гаек иногда используют способ физического разрушения части резьбового соединения после затяжки, методом насечки специальным инструментом (керном).

Нанесение на резьбу клея, лаков, краски

Фиксация происходит за счёт адгезии (прилипания, сцепления) при затвердении (полимеризации) клея, лаков, краски.

Этот метод имеет такие достоинства, как быстрый, надёжный, защищает резьбу от внешних воздействий атмосферы. Недостатки: требуется очистить резьбу от грязи и масел перед нанесением на неё связующего состава, низкая химическая стойкость против органических растворителей, кислот и щелочей, а также разрушение связующего элемента от воздействия температуры.

Использование гаек с некруглой резьбой

Это очень простой способ, заключающийся в том, что обычную шестигранную гайку слегка сминают ударом молотка, резьбовое отверстие становится эллиптическим и завинчивается со значительным усилием. При этом возможно повреждение антикоррозионного покрытия болта или шпильки.

Использование анкерных гаек

По сути метод похож на использование гаек с некруглой резьбой. Анкерные (самоконтрящиеся) гайки имеют разную конструкцию, общий смысл крепления заключается в том, что при заворачивании гайки конечная часть резьбы заходит с значительным сопротивлением, вызванным подпружиненными элементами конструкции гайки либо юбкой в форме эллипса.

Этот способ широко используется в авиации. Все многочисленные люки и панели на крыльях и фюзеляже, а также другие съёмные элементы конструкции на обшивке, не требующие частого вскрытия в процессе эксплуатации, привинчиваются винтами к анкерным гайкам, которые в свою очередь жёстко фиксируются (разными способами) во внутренних полостях конструкции планера. Такое резьбовое соединение может использоваться достаточно многократно без существенного ухудшения характеристик. Важным свойством является и то, что доступ к винтам возможен только с одной стороны, и другие способы стопорения резьбы конструктивно неприменимы.

См. также

Примечание

- ↑ В утратившем силу в РФ стандарте ГОСТ 1497.4-87 существовал также класс прочности 6.6.

- ↑ Минимальный класс прочности гайки для данного класса прочности болта при создании болтового соединения.

- ↑ Стандарт, применяемый в автомобилестроении.

- ↑ ksi = 1000 psi = 6,895 MPa.

- ↑ ГОСТ Р 52627-2006 не определяет конкретные марки стали, указывая только на химический состав и некоторые механические свойства. Приведённые в таблице марки стали являются наиболее употребительными в технике для данных классов прочности.

- ↑ ГОСТ Р 52628-2006 не определяет конкретные марки стали, указывая только на химический состав и некоторые механические свойства. Приведённые в таблице марки стали являются наиболее употребительными в технике для данных классов прочности.

Литература

- Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Академия, 2004. — С. 416. — ISBN 5-7695-1384-5.

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 864. — ISBN 5-217-00403-7.

- Под ред. Ишлинский А. Ю. Новый политехнический словарь. — М.: Большая Российская энциклопедия, 2003. — С. 671. — ISBN 5-7107-7316-6.

Ссылки

Резьбовое соединение — WiKi

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 г. группа ученых из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение болты и гайки нашли в XV столетии. Они соединяли подвижные сегменты брони доспехов и части часовых механизмов. Станок немецкого первопечатника Иоганна Гутенберга, созданный в период между 1448 и 1450 годами, имел резьбовые соединения, детали его скреплены винтами.

Конгруэнтные винтам отдельные детали с резьбой на внутренней стенке цилиндра, специально служащие для крепления, то есть гайки, возникли лишь полторы сотни лет спустя. В начале семнадцатого столетия появилось резьбовое соединение, сходное с современным. Первоначально шаг резьбы был дюймовым, и только в начале XIX века французы ввели в обиход метрическую резьбу. Гайки нашли широкое применение в различных сферах техники, и, подобно всякому часто используемому предмету, стали совершенствоваться и изменяться по своей форме, размеру, материалу и функциональному предназначению. Возникли гайки квадратные, восьми- и шестигранные, колпачковые («глухие»), прорезные (корончатые), барашковые.

Механические свойства болтов, крепёжных винтов и шпилек

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по [ГОСТ Р 52627-2006 (ISO 898-1:1999) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9; 12.9[1]. Первое число, умноженное на 100, определяет номинальное значение предела прочности на растяжение в Н/мм², второе число (отделённое точкой от первого), разделенное на 10, — отношение предела текучести к номинальному пределу прочности на растяжение. Произведение этих чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Механические свойства гаек

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ Р 52628-2006 (ISO 898-2:1992, ISO 898-6:1994) разделяются по классу прочности (d — номинальный диаметр резьбы):

- 4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d, и крупной резьбой;

- 5; 6; 8; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d, и мелкой резьбой;

- 04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d.

Класс прочности для гаек с нормальной высотой указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение, то есть на первую из цифр в обозначении класса прочности соответствующего болта.

Для гаек с номинальной высотой от 0,5d до 0,8d первая цифра «0» указывает на более низкую нагрузочную способность резьбового соединения с такой гайкой, а вторая цифра, умноженная на 100, соответствует номинальному напряжению от пробной нагрузки при испытаниях.

| 10, 10кп | Ст3кп, Ст3сп | 300 | 330 | 180 | 25 | — | 90 | 238 |

| 20 | 10, 10кп, 20 | 400 | 420 | 240 | 22 | 55 | 114 | 238 |

| 10, 10кп | 320 | 14 | — | 124 | ||||

| 30, 35 | Ст5, 15, 15кп, 35 | 500 | 520 | 300 | 20 | 50 | 147 | 238 |

| 10, 10кп, 20, 20кп | 400 | 10 | — | 152 | ||||

| 35, 45, 40Г | 20, 20кп, 35, 45 | 600 | 600 | 360 | 16 | 40 | 181 | 238 |

| 20, 20кп | 480 | 8 | — | |||||

| 35, 35Х, 38ХА,45Г 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | 35Х, 39ХА | 800 | 830 | 640 | 12 | 60 | 238 | 318 |

| 40Х, 40ХГСА, 16ХСН | 900 | 900 | 720 | 10 | 50 | 276 | 342 | |

| 30ХГСА | 1000 | 1040 | 900 | 9 | 40 | 304 | 361 | |

| 30ХГСА, 40ХН2МА | 1020 | 1200 | 1080 | 8 | 30 | 366 | 414 |

Стопорение — предотвращение самоотвинчивания.

Несмотря на то, что резьба резьбового соединения имеет угол подъёма винтовой линии намного меньше, чем угол трения, вибрация, переменные нагрузки, нарушение технологии способствуют рассоединению (самоотвинчиванию) деталей резьбового соединения. Для предотвращения этого применяются специальные устройства (средства, методы), такие, как:

Контрование

Создание дополнительного трения в резьбовом соединении при помощи контргайки. Дополнительно встречается и сочетание с другими способами, то есть контргайку шплинтуют, обвязывают проволокой, кернят и т. д. Самый простой способ стопорения, недостатком является двукратный расход гаек против положенного.

Шплинтование

Применение деформируемого элемента — шплинта. Шплинт — стальная проволока полукруглого сечения, сложенная вдвое в форме иглы. Для такого метода крепления применяются специальные шлицевые «корончатые» гайки, а в теле болта на заранее рассчитанном расстоянии (под крепление конкретной детали) сверлится отверстие под толщину конкретного типоразмера шплинта. Гайка затягивается с требуемым усилием, а затем доворачивается до совпадения ближайших шлицов с отверстием в болте, после чего вставляется шплинт, который и фиксирует гайку от отворачивания. Для предотвращения выпадения шплинта его выступающие усы просто разгибаются в противоположные стороны, а на порядочной технике усы обрезаются под строго заданную длину, загибаются в виде буквы «П» и выступающие концы плотно фиксируются в соседних свободных шлицах гайки.

При разборке резьбового соединения со шплинтом требуется специальный инструмент — шплинтодёр. Повторное использование шплинтов нежелательно, а в ряде случаев и категорически запрещено.

Также шплинты применяются не только для фиксации гаек, но и для малонагруженных безрезьбовых соединений типа ось-тяга, в которых свободно сочленённые детали шплинт удерживает от бокового перемещения (выпадания), обычно через шайбу.

Вязка (контровка) проволокой

Для резьбовых соединений, регулярно подвергающихся в процессе эксплуатации разборке, применяется способ фиксации от отворачивания контровочной проволокой (контровкой). В боковой грани гайки или шляпки болта (или иной подобной детали) просверливается отверстие, через которое пропускается контровочная проволока. Свободные концы проволоки свиваются «в косичку» и затем один конец пропускается в отверстие в неподвижной детали конструкции, предназначенного для контровки, либо до соседнего болта или гайки (парная контровка), и затем снова свивается. Такая свитая проволока туго в натяг и на заворачивание фиксирует резьбовое соединение.

Подобное крепление уже давно имеет самое широкое применение в мировой авиации, возник целый культ контровки и техническая культура исполнения[источник не указан 60 дней]. Контрятся абсолютно все электрические многоштырьковые разъёмы, замки электронных блоков, распределительные коробки, фланцевые соединения трубопроводов гидросистем, пневмосистем, системы воздушных сигналов, тяги датчиков, фильтры, ступичные гайки и ещё огромный ряд изделий на борту воздушного судна. Отечественной промышленностью выпускаются стальные контровочные проволоки на 0.5, 0.8, 1.0 и 2.0 мм.

Установка пружинной шайбы

Установка пружинной шайбы (так называемая шайба Гровера) под гайку или головку болта с созданием дополнительного натяжения в резьбе и предотвращением вращения соединительных деталей. Стопорящее действие шайбы Гровера основано на врезке острых кромок шайбы в прилегающие к ней поверхности при попытке отворачивания вплоть до начала снятия стружки, что препятствует неконтролируемому прокручиванию гайки или болта после затяжки либо незначительного расслабления резьбового соединения.

Установка стопорной шайбы с лапкой или носком

Стопорение шестигранных болтов и гаек с помощью загибания специальных элементов шайбы, для чего в оси (болте) прорезается шпон-паз (иногда делается углубление в теле фиксируемой детали).

Приварка, пайка, расклёпывание, кернение

Превращение резьбового соединения в условно разъёмное соединение, приваркой (пайкой) резьбы или гайки (головки болта) к конструкции или путём изменения профиля витка резьбы.

В случае, если разборка узла в эксплуатации не предусматривается, то для предотвращения отворачивания гаек иногда используют способ физического разрушения части резьбового соединения после затяжки, методом насечки специальным инструментом (керном).

Нанесение на резьбу клея, лаков, краски

Фиксация происходит за счёт адгезии (прилипания, сцепления) при затвердении (полимеризации) клея, лаков, краски.

Этот метод имеет такие достоинства, как быстрый, надёжный, защищает резьбу от внешних воздействий атмосферы. Недостатки: требуется очистить резьбу от грязи и масел перед нанесением на неё связующего состава, низкая химическая стойкость против органических растворителей, кислот и щелочей, а также разрушение связующего элемента от воздействия температуры.

Использование гаек с некруглой резьбой

Это очень простой способ, заключающийся в том, что обычную шестигранную гайку слегка сминают ударом молотка, резьбовое отверстие становится эллиптическим и завинчивается со значительным усилием. При этом возможно повреждение антикоррозионного покрытия болта или шпильки.

Использование анкерных гаек

По сути метод похож на использование гаек с некруглой резьбой. Анкерные (самоконтрящиеся) гайки имеют разную конструкцию, общий смысл крепления заключается в том, что при заворачивании гайки конечная часть резьбы заходит с значительным сопротивлением, вызванным подпружиненными элементами конструкции гайки либо юбкой в форме эллипса.

Этот способ широко используется в авиации. Все многочисленные люки и панели на крыльях и фюзеляже, а также другие съёмные элементы конструкции на обшивке, не требующие частого вскрытия в процессе эксплуатации, привинчиваются винтами к анкерным гайкам, которые в свою очередь жёстко фиксируются (разными способами) во внутренних полостях конструкции планера. Такое резьбовое соединение может использоваться достаточно многократно без существенного ухудшения характеристик. Важным свойством является и то, что доступ к винтам возможен только с одной стороны, и другие способы стопорения резьбы конструктивно неприменимы.

Резьбовое соединение Википедия

Резьбовое соединение — крепёжное соединение в виде резьбы. Используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Характеристики резьбовых соединений[ | код]

- технологичность;

- взаимозаменяемость;

- универсальность;

- надёжность;

- массовость.

- раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств).

- отверстия под крепёжные детали, как резьбовые, так и гладкие, вызывают концентрацию напряжений.

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Коническая резьба обладает свойством герметичности и самостопорения.

Краткая история[ | код]

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 г. группа ученых из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение болты и гайки нашли в XV столетии. Они соединяли подвижные сегменты брони доспехов и части часовых механизмов. Станок немецкого первопечатника Иоганна Гутенберга, созданный в период между 1448 и 1450 годами, имел резьбовые соединения, детали его скреплены винтами.

Конгруэнтные винтам отдельные детали с резьбой на внутренней стенке цилиндра, специально служащие для крепления, то есть гайки, возникли лишь полторы сотни лет спустя. В начале семнадцатого столетия появилось резьбовое соединение, сходное с современным. Первоначально шаг резьбы был дюймовым, и только в начале XIX века французы ввели в обиход метрическую резьбу. Гайки нашли широкое применение в различных сферах техники, и, подобно всякому часто используемому предмету, стали совершенствоваться и изменяться по своей форме, размеру, материалу и функциональному предназначению. Возникли гайки квадратные, восьми- и шестигранные, колпачковые («глухие»), прорезные (корончатые), барашковые.

Классификация резьбовых соединений[ | код]

- резьбовое соединение деталей с резьбой, нарезанной непосредственно на этих деталях, детали вкручиваются одна в другую;

Конструктивные элементы резьбовых соединений: болты, винты, шпильки, гайки, шайбы, шплинты

Резьбовые соединения осуществляются непосредственным свинчиванием соединяемых деталей, имеющих резьбу, без применения каких-либо дополнительных соединительных деталей, таких, как болты, винты, шпильки, фитинги и т. п.

На рис. 128 приведена краткая классификация основных видов резьбовых соединений. Стандарт устанавливает геометрическую форму и размеры крепежных изделий, их основные физико-химические и механические свойства, защитные и декоративные покрытия, шаги и классы точности резьбы.

Болты. Болт представляет собой цилиндрический стержень с шестигранной головкой на одном конце и винтовой резьбой на другом. Обычно болты применяют для скрепления (соединения) деталей не очень большой толщины и при необходимости частого соединения и разъединения.

Подобные болты с шестигранной головкой ГОСТ 7798-70 имеют наиболее широкое применение. Их изготавливают повышенной, нормальной и грубой точности (классов точности А, В, С), с нормальной или уменьшенной головкой, с крупным или мелким шагом резьбы, в одном или нескольких исполнениях (рис. 129): 1 — без отверстия в стержне и головке; 2 — с отверстием в стержне, применяют в паре с прорезными или корончатыми гайками при стопорении разводными шплинтами; 3 — с двумя отверстиями в головке при стопорениях проволочной обвязкой.

Второе исполнение головок предусматривает цилиндрический подголовок. Подобные болты применяют для большего обжатия опорной поверхности детали под головкой. Такое обжатие снижает возможность ослабления затяжки болта и изгиб стержня болта в случае неполного прилегания головки к поверхности соединяемой детали.

Болты выпускают следующих размеров: с номинальным диаметром резьбы от 6 до 48 мм и длиной от 8 до 300 мм. Головка болта может иметь и иную форму: квадратную, полукруглую, с квадратным подголовком или «усом» для предотвращения от проворачивания при навинчивании гайки и др. Выбор головки болта для соединения деталей зависит от технологических особенностей данного соединения.

На рис. 130 приведены примеры болтов специального назначения и ограниченного применения. Рым-болт ГОСТ 4751-73 («рым» от голландского слова — кольцо) — металлическое кольцо, закрепляемое с помощью резьбы на машинах или их частях. Рым-болт (рис. 130,I) предназначен для захвата и перемещения машин при монтаже, разборке или транспортировке. К примеру, рым-болт, ввертываемый в редуктор для его подъема и спуска на тросах при монтаже.

Откидной болт ГОСТ 3033-79 (рис. 130, II) предназначен для тех устройств или приспособлений, в которых по условию работы необходимо повременно быстро зажимать или освобождать соединяемые детали, к примеру, крышку к сосуду.

Болт с полукруглой головкой и с квадратным подголовком ГОСТ 7802-81 (рис. 130, III) применяют в соединениях, в которых по условию монтажа доступ к головке труднодоступен или вообще невозможен. Поэтому в одной из соединяемых деталях предусмотрен продольный паз (или квадратное углубление) для закладки в него квадратного подголовка болта, после чего болт не будет проворачиваться при навинчивании на него гайки.

Винты. Винты по своему назначению принято подразделять на крепежные и установочные (нажимные, регулирующие и др.). Наиболее широко применяют винты крепежные общего назначения (рис. 131): I — с цилиндрической головкой ГОСТ 1491-80; II — с полукруглой ГОСТ 17473-80; III — с потайной ГОСТ 17475-80; IV — с полупотайной головкой ГОСТ 17474-80.

Головки крепежных винтов выпускают с одной прорезью (шлицем) или крестообразным углублением под отвертки. При сборке машин крепежные винты применяют в тех случаях, когда к основной детали требуется прикрепить какую-нибудь вспомогательную деталь, например, смотровую крышку к редуктору. Кроме того, крепежные винты с потайной головкой часто применяют вместо болтов, когда выступающие головки обычных болтов мешают работе механизма.

Установочные винты (рис. 132) отличаются от крепежных тем, что их стержень полностью нарезан и имеет нажимной конец, который входит в соответствующее углубление в детали.

При сборке машин установочные винты применяют в тех случаях, когда нужно зафиксировать одну деталь относительно другой. Чаще всего с помощью винтов фиксируются детали, насаженные на оси или валы. Например: установочные кольца, дистанционные втулки, рычаги, рукоятки и т. д.

На рис. 132 приведена классификация установочных винтов. По рисунку видно, что формообразование винтов производят от соединения выбранной формы головки с определенной формой конца винта. Таким образом, при одной форме головки (об этом можно судить по линиям связи, указанным на рисунке) могут быть различной формы концы винта: 1,6 — винт с прямым шлицем и коническим концом ГОСТ 1476-84. При затяжке этот винт создает в отверстии большую силу трения, которая стопорит винт. Применяется в нагруженных валах; 1,7 — винт с прямым шлицем и плоским концом ГОСТ 1477-84. Применяется для стопорения деталей в разных положениях; 2,6 — винт с внутренним шестигранным углублением «под ключ» и коническим концом ГОСТ 8878-84 аналогичен п.п. 1,6; 3,8 — винт с малой квадратной головкой под торцовый ключ с цилиндрическим концом ГОСТ 1482-84, Как правило, применяется при больших диаметрах винтов; 4,8 — винт с шестигранной головкой и цилиндрическим концом ГОСТ 1481-84 имеет широкое применение в условиях хорошей защиты (ограждений). Легко стопорится гайкой; 5,11 — винт с квадратной головкой и засверленным концом. При затяжке конец врезается в металл и тем самым обеспечивает стопорение; 5,10 — винт с квадратной головкой и ступенчатым концом ГОСТ 1483 84 применяется при тяжелых условиях работы.

Шпильки. Если болт нельзя пропустить насквозь через обе детали (в случае, когда одна деталь имеет очень большую толщину), вместо него ставится шпилька, представляющая собой цилиндрический стержень с резьбой на обоих концах.

Шпильки по ГОСТ 22032-76 . 22041-76 имеют разную длину ввинчиваемого конца, которая в зависимости от вязкости металла колеблется от Id до 2,5d (рис. 133). Вначале шпильку ввертывают до отказа в деталь, в которой имеется отверстие с резьбой, после чего устанавливают вторую подсоединяемую деталь и сверху навинчивают гайку.

Шпильки по ГОСТ 22042-76 и 22043-76 изготавливают для деталей с гладкими отверстиями. Такие шпильки не ввинчивают, а вкладывают «на проход» с зазором (по типу болтов) в гладкие отверстия двух соединяемых деталей. Затем с обоих сторон на резьбовые концы навинчивают гайки. Шпильки выпускают классов точности А и В с диаметром резьбы 2. 48 мм и длиной 10. 300 мм. В первом случае это длина стяжного конца, во втором — длина обоих резьбовых концов.

Гайки. Гайки представляют собой один из важнейших элементов резьбового соединения. Они бывают различной формы в зависимости от назначения и условий эксплуатации. Наиболее широко применяют гайки шестигранные, выпускаемые в одном, двух и трех исполнениях (рис. 134). Они могут быть повышенной, нормальной и грубой точности, что соответствует классам точности А, В и С; нормальной высоты ГОСТ 5915-70, низкие ГОСТ 5929-70, высокие ГОСТ 15524-70 и особо высокие ГОСТ 5931-70, с нормальным или уменьшенным размером «под ключ», с крупным или мелким шагом резьбы.

Примечание. Кроме шестигранных в машиностроении широко применяют гайки специальной формы: круглые, квадратные, гайки-барашки и др.