Содержание

Станки для литья пластмасс под давлением

Эффективное решение для мелкосерийного производства

Литье пластмасс в силиконовые формы – процесс производства опытных образцов и небольших партий функциональных пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения методом литья пластмасс под давлением.

Возможность воспроизведения сложных форм, мельчайших деталей. Пластмассы для литья в вакууме обеспечивают любые текстуры поверхности и цвета, имеющие различную твердость и термостойкость, что позволяет имитировать большинство пластмасс и резин, используемых в современном производстве.

Как это работает?

Изготовление-мастер модели Снятие силиконовой формы Литье пластмасс Дегазация в вакуумной камере Готовая партия

Что позволяет данная технология?

✔ получить точные копии мастер-модели со стабильными размерами;

✔ проверить собираемость и работоспособность конструкций, отработать дизайн изделия;

✔ провести испытания до изготовления серийной оснастки;

✔ изготовить партию опытных образцов в течение нескольких часов после изготовления силиконовой формы;

✔ получить выплавляемые модели для мелкосерийного литья металлических деталей.

Что мы предлагаем?

Top 3D Shop предлагает клиентам из Москвы, Санкт-Петербурга и других регионов России уникальный комплект оборудования для мелкосерийного производства изделий из пластмассы методом литья в силикон с минимальным количеством брака!

Мы подобрали максимально подходящее оборудование для эффективной работы без брака для вашего производства, и обучим вас всем тонкостям ремесла литья пластмасс и полиуретанов в силиконовые формы.

Комплект оборудования для мелкосерийного производства включает в себя: масляный компрессор, камеру высокого давления, вакуумный насос и вакуумную камеру.

Все это мы доставим до вас и обучим эффективному литью пластмасс под давлением!

Если Вы не готовы к покупке оборудования, ознакомиться с этой технологией Вы можете заказав пробуню услугу литья пластмасс в нашей компании!

На этой странице Вы можете ознакомится с краткими выдержками бизнес-плана по созданию нового предприятия по выпуску изделий из пластмасс.

Предложенное описание представлено в виде изложения неких основ бизнеса на основании результатов работы нашего собственного действующего производства. При необходимости эти данные могут быть использованы при формировании Вашего персонального бизнес-плана или ТЭО проекта литья пластмасс.

Данный раздел предназначен для начального, стартового понимания сути проекта. Просьба отнестись к изложенному материалу как к рекомендации, но не утверждению. Обязательно требуются дополнения в виде маркетингового исследования, детальной проработки финансового и производственного планов.

Предпосылки для начала своего бизнеса

В настоящее время ситуация на рынке литья пластмасс такова, что имея потребность в одном-двух-трех пластмассовых изделиях, Вы скорее всего не сможете эту потребность удовлетворить.

Нельзя просто так «изготовить» Вашу деталь. Нужно сначала создать металлическую пресс-форму и затем уже в нее под давлением впрыскивать расплавленную пластмассу. Посмотрите видео, как это делается.

Стоимость и сроки огорчают. И вот в чем проблемы:

- Стоимость пресс-формы для изготовления одной детали может составлять сотни тысяч рублей.

- «Обычный» срок изготовления пресс-формы начинается от двух месяцев.

- Единственный плюс: стоимость именно отливки одной детали действительно хороша, но тут же огорчает необходимость заказывать многотысячные тиражи.

Если Вам нужна не одна деталь, и если Вы захотите внести изменения в деталь, то все сроки и стоимости придется перемножить. Мы не против «больших» предприятий. Это совершенно другая ниша.

Разница в том, что мы пошли от требуемой детали, а не от станка. Наш МиниТПА предназначен для изготовления некрупных деталей партиями до 10 тысяч штук. Или на большие тиражи с использованием автоматического модуля смыкания пресс-формы.

И нам не нужна полноценная пресс-форма для литья. Достаточно изготовить формообразующую деталь (ФОД) пресс-формы — ее главную часть, можно оснастить ее толкателями. В любом случае, стоимость изготовления ФОД на порядок меньше стоимости пресс-формы для больших предприятий.

Вторая важная предпосылка — изготавливая детали небольшими тиражами, Вы тут же задумаетесь, почему простаивает станок, и нельзя ли изготавливать аналогичные изделия на заказ? Давайте считать.

Самостоятельное литье пластмасс

На основе собственного опыта.

Требуемая площадь. МиниТПА действительно настольный. То есть его можно поставить на стол. Метр с небольшим по длине и 50 кг веса выдержит любой добротный стол. На нашем производстве для удобства литья отведен участок 2,5 на 3 метра.

Электроэнергия. Станок в среднем потребляет 20% от максимума за десятичасовую рабочую смену. То есть, если указано, что пиковая мощность составляет 1,7 кВт, то за 10 часов потребуется 1,7*10*20%=3,4 кВт*ч в сутки.

Персонал. Обслуживает станок один человек. Зарплата от 2 до 5 рублей за каждую деталь. Налоги оператор платит сам как ИП.

Вытяжка. Наша компания использует дорогие пластмассы, запаха практически нет. В любом случае, следует придерживаться норм техники безопасности и промышленной санитарии при литьевом производстве изделий из пластмасс.

Стоимость материалов. Отечественные марки стоят порядка 60 рублей за килограмм, импортные 80-150. Вместе со стоимостью красителя, доставкой и прочим, получается цифра порядка 10 копеек за грамм пластмассы в изделии. Или, другими словами, в детали весом 15 грамм стоимость пластмассы составляет полтора рубля.

Цикл литья — это время литья одной детали.

В среднем это цифра порядка 40 секунд, или около 100 деталей в час.

Дополнительное оборудование. Дробилка.

Наш МиниТПА впрыскивает пластмассу «сразу в деталь». Литников практически нет. При правильной настройке и эксплуатации станка, при грамотном проектировании ФОД, брак порой просто отсутствует. Результат — у нас до сих пор нет дробилки. Есть некоторое количество брака, но мы его пока просто складывем, его реально мало.

Затраты на литье при 100% загрузке на один рабочий день

Изготавливаем простую деталь весом 10 грамм, цикл 30 секунд.

Смена 10 часов, рабочее время 9 часов.

Зарплата оператору 2 руб. за деталь.

Расходы на электричество (с запасом) 5 кВт*ч по цене 8 руб кВт*ч = 40 рублей.

Стоимость пластмассы 1080 рублей.

Зарплата оператора 2160 рублей.

Итого 3280 рублей (добавьте дневную аренду, если нет своего помещения) или округленно 3,00 руб. за деталь. Это себестоимость при 100% загрузке (без учета амортизации и прочих отчислений).

Продажи

Цена, при которой у Вас будет очередь на литье, находится в пределах 6-8 рублей за деталь.

Простой пример ценообразования: умножайте себестоимость не менее, чем на 2. Лучший коэффициент по рынку 3-4 кратный к себестоимости.

Это не сверхприбыль. Это средства на развитие бизнеса, на пополнение оборотных средств, средства на найм высококлассных специалистов и покупку нового оборудования.

То есть если обеспечить 100% загрузку, то ежедневная прибыль при продаже после вычета налогов (УСНО 6%) составит:

Не путайте ПРОИЗВОДСТВЕННУЮ рентабельность и рентабельность ПРОДАЖ. Если Вы новичок, Вы вряд ли сможете продавать по высоким ценам с максимальной загрузкой. В начале Ваша загруженность составит от 10% до 30% в месяц на сторонних заказах и при низких ценах, поэтому внимательно оценивайте собственные силы и возможности при создании нового направления.

Вместе с тем, плюсы неоспоримы:

- Низкая стоимость производства собственных изделий. В самом начале Вы действительно можете делать все сами и производственные расходы будут минимальны.

- Низкая стоимость выхода на рынок литья. (см. п.1)

- Возможность внесения изменений в конструкцию детали даже после запуска.

- Отсутствие расходов при простое оборудования. Нет потребности в литье — просто перенесите станок в «чулан».

- Отсутствие особых требований к помещению. Арендуйте, размещайте оборудование там, где удобно Вам. Вы больше не «привязаны» к арендатору и можете переехать на новое место за 1 час.

- Быстрая окупаемость. Когда нужен только один станок для всего ассортимента деталей стоимостью менее, чем пресс-форма на предприятии, комментарии излишни. Первый станок мы окупили менее, чем за полгода.

Информация на сайте носит справочный характер. Не является офертой.

Габариты, вес, характеристики могут отличаться от указанных на сайте.

ООО «Твое дело» © 2012-2018 Все права защищены.

Литье пластмасс под давлением — технологический процесс производства изделий путем переработки нагретых до жидкого состояния термопластичных полимеров.

Литьевые машины для изготовления пластмасс позволяют полностью автоматизировать процесс производства, и создавать серийные изделия любых размеров и конфигураций.

Рис.1. Термопластавтомат серии IMS-ES

Особенности литья под давлением

Принцип действия литьевых машин для производства пластмасс заключается в расплаве гранулированного полимерного материала до жидкого состояния и подаче его под высоким давлением в закрытую литьевую форму. Изделие приобретает точные очертания внутренней полости пресс-формы.

Литье под давлением позволяет создавать изделия с тончайшими стенками. Они могут быть армированными или пустыми внутри, быть многоцветными и вспененными. Соединять в себе различные полимеры.

В производстве могут использоваться различные виды сырья: полиэтилены, полистиролы, полиэтилентерефталаты, поливинилхлориды, полипропилены.

Станки настраиваются под определенные параметры:

• консистенцию;

• степень вязкости;

• параметры плавления.

Основным критерием при выборе материала является показатель текучести расплава.

Прочность, качество и точность параметров изделий зависят от температуры и величины показателей давления, которые должны быть в диапазоне от 80 до 200Мпа.

Важно соблюсти необходимый баланс, так как низкое давление может привести к образованию полостей или недоливов, а слишком высокое — к образованию облоя.

Разновидности методов литья пластмасс

Определяющим фактором при выборе оборудования являются способы плавления, которые бывают инжекционными или интрузионными.

1. Инжекционный способ подходит для создания деталей сложной конфигурации со стенками различной толщины: от очень тонких до толстостенных. Популярный метод, отличается минимальной усадкой, возможностью использования многогнездовых пресс-форм для литья пластмасс, работы с любыми полимерами.

2. Интрузионный способ подходит для создания объемных деталей с толстыми стенками. Вращением червячного шнека расплавленная масса подается в литьевую форму и заполняет ее. Затем под давлением впрыскивается еще небольшое количество раствора, заполняя все полости формы для литья и компенсируя усадку остывающего расплава.

Этапы и особенности процесса

Создание пластмассовых изделий в литьевых машинах происходит в несколько этапов:

1. Полимерное сырье загружается в приемный бункер литьевой машины.

2. Под действием собственного веса гранулы попадают в шнековую зону, где плавятся под воздействием высоких температур.

3. Под высоким давлением, через мундштук пластификационного модуля, производится впрыск расплавленной массы в пресс-формы.

4. В процессе остывания в пресс-формах постепенно понижается давление, изделия извлекаются наружу.

Весь процесс литья занимает от нескольких секунд, до 10 минут. Это зависит от исходного материала, толщины стенок, габаритов и конфигурации деталей.

В литьевых машинах создаются пластиковые детали автомобилей, различные емкости, канцелярские товары, игрушки, предметы для дома, комплектующие для электроники, медицинского оборудования и прочие изделия.

Виды оборудования для литья пластика

Выбор механизмов и оборудования для литья пластмасс зависит от вида, конфигурации и габаритов изготавливаемых деталей.

Станки работают в автоматических, полуавтоматических или ручных режимах.

Используются для производства листовых изделий, полимерных пленок и пластин, труб, оконных профилей.

Исходный материал загружается в механизм и под давлением выдавливается через формы с заданными пропорциями.

Станки включают в себя:

• пневмозарузочные механизмы;

• экструдеры с системой фильтров;

• раздувочные головки с охладителями;

• калибровочные механизмы;

• тянущие и поворотные устройства;

• модули укладки и намотки.

Управление экструдерами производится в автоматическом режиме с использованием специальных программ.

Используются для литья всех видов изделий под давлением из полимерных материалов. В термопластавтоматах могут создаваться детали различных форм и конфигураций со стенками разной толщины, гибридные, полые или разноцветные изделия.

Технология производства заключается в расплаве полимерного сырья и впрыскивании под высоким давлением в специальные пресс-формы.

Станки включают в себя:

• загрузочные бункеры;

• модули подготовки и пластификации;

• пресс-формы;

• узлы смыкания;

• блоки автоматического управления.

По конструкции термопластавтоматы бывают:

• электрические, электромеханические и гидромеханические;

• с совмещенной или раздельной пластификацией;

• поршневые, червячно-поршневые, одно- или двухчервячные.

Могут иметь один или несколько вариантов пластификации и различное количество узлов смыкания форм.

Рис.2. Вертикальный термопластавтомат

3. Выдувные машины

Используются для изготовления полиэтиленовой тары и емкостей с тонкими стенками: бутылок, канистр, бочек объемом до пяти тысяч литров.

Выдувные станки разогревают полимерное сырье и создают изделия методом выдувания в формы определенных размеров.

4. Экструзионно выдувные линии

Производят продукцию путем совмещения методов экструзии и выдува, что расширяет возможности и ассортимент продукции.

На экструзионно-выдувных станках производят:

Топливные баки и бампера для автомобилей, различные флаконы, бутылки для косметической и медицинской промышленности, кресла, ведра и игрушки.

Станки различаются по типу экструзионных головок, количеству ручьев и постов, включают в себя:

• экструдеры, разогревающие подготавливающие полимерную массу;

• пресс-формы со смыкающимся механизмом для формовки изделий;

• головки угловой или прямоточной конфигурации, одно- или многоручьевые, для формирования рукавов или труб;

• выдувные элементы, подающие сжатый воздух под высоким давлением в пресс-формы с заготовками.

Экструзионно-выдувные линии комплектуются компрессорами и охладителями.

5. Термоформовочные комплексы

Используются для создания одноразовой пластиковой посуды или контейнеров с тонкими стенками.

Технология производства заключается в выдувании изделий из нагретой до температуры около 140°С полимерной пленки, толщиной более 100 микрон. Готовые изделия вырубаются из пластины и упаковываются.

Процесс управляется полуавтоматически или вручную.

6. Дополнительное вспомогательное оборудование

Производство пластмасс комплектуются различными вспомогательными устройствами:

• сушилками;

• дозаторами;

• смесителями;

• конвейерами;

• дробилками;

• погрузчиками;

• транспортерами.

Для производства небольших партий пластмассовых изделий или экспериментальных партий товара на рынке имеются мини-станки, подходящие для использования в небольших, узкоспециализированных предприятиях.

Компактные станки не требуют больших производственных площадей и могут разместиться на обычном столе. Такие станки умельцы изготавливают своими руками для организации производства в домашних условиях.

Техника для литья пластмасс отличается высокой точностью изделий и прочими достоинствами:

1. Возможностью изготовления изделий любых геометрических форм и размеров безупречного качества.

2. Использование любых полимеров.

3. Массовое производство одинаковых деталей.

4. Отсутствие дополнительной доработки литых изделий.

5. Рентабельность и быстрая окупаемость производства.

Благодаря инжектированию расплавленной массы под высоким давлением происходит равномерное заполнение пресс-форм, включая мельчайшие детали и отверстия.

Производители литьевых машин

Лидеры российского рынка производителей литьевых машин для пластмасс — Китай, Тайвань, Южная Корея, Германия, Япония.

Станки производства Японии и Германии отличаются высоким качеством и производительностью, точностью литья и высокой стоимостью. Станки стран азиатского региона значительно дешевле европейских и японских машин, практически не уступают им в качестве.

Компания «ИМСТЕК», эксклюзивный дистрибьютор крупнейших производителей литьевых машин Китая и Тайваня, предлагает широкую линейку станков, таких как:

1. Servo Е — популярные термопластавтоматы тайваньского производителя CYBERTECH, отличающиеся высоким качеством литья и доступной стоимостью.

2. Крупнотоннажные тайваньские термопластавтоматы серии СХ с двигателем и комплектующими немецкой компании Rexroth, панелью управления от австрийской компании КЕВА.

3. Бюджетные экономичные станки серии IMS-ES китайского производителя с оптимальными параметрами скорости и объема впрыска, и усилий смыкания пресс-форм. Русифицированная панель управления разработана под российского потребителя.

На все оборудование имеются сертификаты качества.

Выбирать литьевые станки для пластмасс нужно с учетом параметров требуемых деталей, исходного сырья и объемов выпускаемой продукции.

Если нужны качественные и надежные станки для производства пластмассовых изделий по цене производителя, звоните в компанию «ИМСТЕК» или заказывайте звонок по каналу обратной связи!

Проконсультируем по вопросам производительности, подбору исходного сырья, режиму литья и дизайну изделий. Поможем посчитать экономическую эффективность производства.

Подберем подходящие станки. Обеспечим доставку и запуск. Внедрим технологию литья на производстве. Обучим персонал.

Оборудование для литья пластмассы

Литье пластмасс под давлением — технологический процесс производства изделий путем переработки нагретых до жидкого состояния термопластичных полимеров.

Литьевые машины для изготовления пластмасс позволяют полностью автоматизировать процесс производства, и создавать серийные изделия любых размеров и конфигураций.

Рис.1. Термопластавтомат серии IMS-ES

Особенности литья под давлением

Принцип действия литьевых машин для производства пластмасс заключается в расплаве гранулированного полимерного материала до жидкого состояния и подаче его под высоким давлением в закрытую литьевую форму. Изделие приобретает точные очертания внутренней полости пресс-формы.

Литье под давлением позволяет создавать изделия с тончайшими стенками. Они могут быть армированными или пустыми внутри, быть многоцветными и вспененными. Соединять в себе различные полимеры.

В производстве могут использоваться различные виды сырья: полиэтилены, полистиролы, полиэтилентерефталаты, поливинилхлориды, полипропилены.

Станки настраиваются под определенные параметры:

• консистенцию;

• степень вязкости;

• параметры плавления.

Основным критерием при выборе материала является показатель текучести расплава.

Прочность, качество и точность параметров изделий зависят от температуры и величины показателей давления, которые должны быть в диапазоне от 80 до 200Мпа.

Важно соблюсти необходимый баланс, так как низкое давление может привести к образованию полостей или недоливов, а слишком высокое — к образованию облоя.

Разновидности методов литья пластмасс

Определяющим фактором при выборе оборудования являются способы плавления, которые бывают инжекционными или интрузионными.

1. Инжекционный способ подходит для создания деталей сложной конфигурации со стенками различной толщины: от очень тонких до толстостенных. Популярный метод, отличается минимальной усадкой, возможностью использования многогнездовых пресс-форм для литья пластмасс, работы с любыми полимерами.

2. Интрузионный способ подходит для создания объемных деталей с толстыми стенками. Вращением червячного шнека расплавленная масса подается в литьевую форму и заполняет ее. Затем под давлением впрыскивается еще небольшое количество раствора, заполняя все полости формы для литья и компенсируя усадку остывающего расплава.

Этапы и особенности процесса

Создание пластмассовых изделий в литьевых машинах происходит в несколько этапов:

1. Полимерное сырье загружается в приемный бункер литьевой машины.

2. Под действием собственного веса гранулы попадают в шнековую зону, где плавятся под воздействием высоких температур.

3. Под высоким давлением, через мундштук пластификационного модуля, производится впрыск расплавленной массы в пресс-формы.

4. В процессе остывания в пресс-формах постепенно понижается давление, изделия извлекаются наружу.

Весь процесс литья занимает от нескольких секунд, до 10 минут. Это зависит от исходного материала, толщины стенок, габаритов и конфигурации деталей.

В литьевых машинах создаются пластиковые детали автомобилей, различные емкости, канцелярские товары, игрушки, предметы для дома, комплектующие для электроники, медицинского оборудования и прочие изделия.

Виды оборудования для литья пластика

Выбор механизмов и оборудования для литья пластмасс зависит от вида, конфигурации и габаритов изготавливаемых деталей.

Станки работают в автоматических, полуавтоматических или ручных режимах.

Используются для производства листовых изделий, полимерных пленок и пластин, труб, оконных профилей.

Исходный материал загружается в механизм и под давлением выдавливается через формы с заданными пропорциями.

Станки включают в себя:

• пневмозарузочные механизмы;

• экструдеры с системой фильтров;

• раздувочные головки с охладителями;

• калибровочные механизмы;

• тянущие и поворотные устройства;

• модули укладки и намотки.

Управление экструдерами производится в автоматическом режиме с использованием специальных программ.

Используются для литья всех видов изделий под давлением из полимерных материалов. В термопластавтоматах могут создаваться детали различных форм и конфигураций со стенками разной толщины, гибридные, полые или разноцветные изделия.

Технология производства заключается в расплаве полимерного сырья и впрыскивании под высоким давлением в специальные пресс-формы.

Станки включают в себя:

• загрузочные бункеры;

• модули подготовки и пластификации;

• пресс-формы;

• узлы смыкания;

• блоки автоматического управления.

По конструкции термопластавтоматы бывают:

• электрические, электромеханические и гидромеханические;

• с совмещенной или раздельной пластификацией;

• поршневые, червячно-поршневые, одно- или двухчервячные.

Могут иметь один или несколько вариантов пластификации и различное количество узлов смыкания форм.

Рис.2. Вертикальный термопластавтомат

3. Выдувные машины

Используются для изготовления полиэтиленовой тары и емкостей с тонкими стенками: бутылок, канистр, бочек объемом до пяти тысяч литров.

Выдувные станки разогревают полимерное сырье и создают изделия методом выдувания в формы определенных размеров.

4. Экструзионно выдувные линии

Производят продукцию путем совмещения методов экструзии и выдува, что расширяет возможности и ассортимент продукции.

На экструзионно-выдувных станках производят:

Топливные баки и бампера для автомобилей, различные флаконы, бутылки для косметической и медицинской промышленности, кресла, ведра и игрушки.

Станки различаются по типу экструзионных головок, количеству ручьев и постов, включают в себя:

• экструдеры, разогревающие подготавливающие полимерную массу;

• пресс-формы со смыкающимся механизмом для формовки изделий;

• головки угловой или прямоточной конфигурации, одно- или многоручьевые, для формирования рукавов или труб;

• выдувные элементы, подающие сжатый воздух под высоким давлением в пресс-формы с заготовками.

Экструзионно-выдувные линии комплектуются компрессорами и охладителями.

5. Термоформовочные комплексы

Используются для создания одноразовой пластиковой посуды или контейнеров с тонкими стенками.

Технология производства заключается в выдувании изделий из нагретой до температуры около 140°С полимерной пленки, толщиной более 100 микрон. Готовые изделия вырубаются из пластины и упаковываются.

Процесс управляется полуавтоматически или вручную.

6. Дополнительное вспомогательное оборудование

Производство пластмасс комплектуются различными вспомогательными устройствами:

• сушилками;

• дозаторами;

• смесителями;

• конвейерами;

• дробилками;

• погрузчиками;

• транспортерами.

Для производства небольших партий пластмассовых изделий или экспериментальных партий товара на рынке имеются мини-станки, подходящие для использования в небольших, узкоспециализированных предприятиях.

Компактные станки не требуют больших производственных площадей и могут разместиться на обычном столе. Такие станки умельцы изготавливают своими руками для организации производства в домашних условиях.

Техника для литья пластмасс отличается высокой точностью изделий и прочими достоинствами:

1. Возможностью изготовления изделий любых геометрических форм и размеров безупречного качества.

2. Использование любых полимеров.

3. Массовое производство одинаковых деталей.

4. Отсутствие дополнительной доработки литых изделий.

5. Рентабельность и быстрая окупаемость производства.

Благодаря инжектированию расплавленной массы под высоким давлением происходит равномерное заполнение пресс-форм, включая мельчайшие детали и отверстия.

Производители литьевых машин

Лидеры российского рынка производителей литьевых машин для пластмасс — Китай, Тайвань, Южная Корея, Германия, Япония.

Станки производства Японии и Германии отличаются высоким качеством и производительностью, точностью литья и высокой стоимостью. Станки стран азиатского региона значительно дешевле европейских и японских машин, практически не уступают им в качестве.

Компания «ИМСТЕК», эксклюзивный дистрибьютор крупнейших производителей литьевых машин Китая и Тайваня, предлагает широкую линейку станков, таких как:

1. Servo Е — популярные термопластавтоматы тайваньского производителя CYBERTECH, отличающиеся высоким качеством литья и доступной стоимостью.

2. Крупнотоннажные тайваньские термопластавтоматы серии СХ с двигателем и комплектующими немецкой компании Rexroth, панелью управления от австрийской компании КЕВА.

3. Бюджетные экономичные станки серии IMS-ES китайского производителя с оптимальными параметрами скорости и объема впрыска, и усилий смыкания пресс-форм. Русифицированная панель управления разработана под российского потребителя.

На все оборудование имеются сертификаты качества.

Выбирать литьевые станки для пластмасс нужно с учетом параметров требуемых деталей, исходного сырья и объемов выпускаемой продукции.

Если нужны качественные и надежные станки для производства пластмассовых изделий по цене производителя, звоните в компанию «ИМСТЕК» или заказывайте звонок по каналу обратной связи!

Проконсультируем по вопросам производительности, подбору исходного сырья, режиму литья и дизайну изделий. Поможем посчитать экономическую эффективность производства.

Подберем подходящие станки. Обеспечим доставку и запуск. Внедрим технологию литья на производстве. Обучим персонал.

Окажем техническую поддержку в течение всего срока эксплуатации.

При необходимости, предоставим оборудование в аренду или в лизинг.

Оборудование для литья пластмасс под давлением являет собой комплекс узлов, соединенных в готовые линии, позволяющие придавать пластику заданную форму. Принципы их работы схожие: нагревание или плавление сырья и создание из него заданных объектов различными способами влияния на подготовленную массу.

Основы литья по давлением

Отливка являет собой процессы производства изделий переводом подготовленной (измельченной, гранулированной) пластиковой массы в жидкое состояние и заливание ее в матрицы, повторяющие контуры будущей готовой продукции.

Давление и высокие температуры – два основных фактора, с помощью комбинации уровня которых осуществляется литье и задаются параметры изделий.

Существует множество типов сырья – поливинилхлориды, полиэтилены, полипропилены, полистиролы, полииэтилентерефталаты. Поэтому есть станки для литья пластмасс с различными процессами работы, с настройками под степень вязкости, параметры плавления, консистенцию.

Литье пластмасс под давлением осуществляется чаще всего при 80 – 200 Мпа. Чем выше показатель, тем продукция прочнее, а ее параметры точнее. Но слишком высокий показатель может привести к облоям изделия или, иначе говоря, к браку. Важно соблюсти баланс, который определяется технологической картой литья той или иной пресс-формы/a>.

Разновидности методов литья пластмасс

Тип плавления, взятый за основу производства, является определяющим фактором, когда выбирают оборудование для литья пластмасс. Оно может осуществляться, используя давление, такими способами:

- инжекционным. Подходит для создания минимально или максимально толстостенных изделий. При этом усадка материала наименьшая. Данный способ является самым распространенным, так как его применение позволяет использовать многогнездные пресс-формы и работать с большим спектром полимерного материала;

- интрузионным. Подходит для получения изделий с толстыми сегментами. Материал впрыскивается под малым давлением в меньшем объеме, чем того требуется. Как только пресс-форма для литья изделий заполнена, туда снова подают под большим давлением незначительный объем материала, который и формирует объект с компенсацией его усадки.

Данный способ имеет много общего с подобными методами работы. Опишем некоторые из них: вакуумный (из листов пластика выдавливают разные структуры), прессионный (сжимание внутри формы с выдавливанием излишек через дырки), компрессионный (вливание в матрицу, части которой сближаются и давлением создают изделие). А также: выдув (поставка субстанции в заготовку, заполненную воздухом, распределяющим ее), экструзия (размягченная масса «проливается» через матрицу), наслаивание.

Этапы и особенности процесса

Данный метод цикличный. Процесс следующий: сырье поступает в цилиндр со шнеками, где измельчается – бункер пластификатора – камера нагревания (плавление и пластификация) – подача гомогенной массы в пресс-форму, накопление необходимого объема – остывание и получение готовой продукции.

Оборудованием создаются любые сложные геометрии продукции. Полученная деталь может армироваться, быть гибридной или пустой внутри, иметь много цветов, соединять в себе разные материалы (вспененные и обычные).

Даже самое лучшее оборудование и станки нужно перенастраивать не только под разные виды пластмасс, но и при разных производителях материала. Основным показателем, определяющим параметры литья, является – показатель текучести расплава (ПТР) материала.

Оборудование для литья пластмасс производит посуду, канцтовары, игрушки, предметы домашнего обихода, детали салона автомобилей и т.д.

Варианты оборудования для литья пластика

На рынке существует специализированные механизмы в зависимости от метода производства изделий из пластмассы. Они представляют собой комплекс функциональных частей или блоков, отвечающих за конкретный этап работы. Оборудование для литья пластмасс под давлением – это цельная конструкция с заменяемыми запчастями, с дополнительными фиксируемыми/съемными узлами. Оно настраиваемое и позволяет пройти все этапы, чтобы получить готовое изделие.

Стандартная структура станков для литья такая:

- блок подготовки к литью, пластикатор, камера плавления, узел пластикации;

- узел смыкания, где устанавливается пресс-форма;

- блок управления ЧПУ (цифровой, с индикаторами, кнопками и прочими элементами управления);

- системы защиты: кожухи, предохранители.

Существует несколько режимов работы:

- ручной. Все процессы стартуют посредством задействования кнопок, рычагов вручную;

- полуавтомат. Совершается открытие/закрытие дверки заграждения, чтобы осуществить цикл;

- автомат литья пластмасс (с датчиками, фотоэлементами). Циклы стартуют и заканчиваются один за другим, когда датчик фиксирует падение (выпуск) готового изделия.

Экструдеры

Производство разнообразных пленок, профилей для окон или дверей, труб, листовых изделий, шифера, вспененных профилей использует именно это оборудование.

Конструкция типичного плоскощелевого устройства содержит в себе экструдер с узлом фильтров, пневмозагрузочные механизмы, головку для раздувки с охлаждением, калибровочный стол, движущуюся линию и поворотные устройства, части для укладки, намотчики.

Экструзия означает выталкивание, выдавливание. Исходник загружается в щель, применяется предварительное сжатие, далее, оборудование для литья пластмасс выдавливает его в заданных пропорциях.

Термопластавтоматы

Наиболее распространенные и практичные для литья пластмасс. Примерно 75% всей пластиковой продукции на планете создано на них.

Именно под рассматриваемый метод созданы ТПА – термопластавтоматы. Есть такие их виды:

- с разным количеством червячных редукторов (приводов) или с комбинацией таких с поршневыми узлами;

- с пластикацией совместной или отдельной, с разным количеством пластикаторов;

- электрика, гидромеханика;

- с различным расположением (угловые, по горизонтали или вертикали).

Автоматы литья пластмасс угловой конструкции хороши для больших изделий, которые сложно доставать, вертикальные практичные для маленьких объектов, включая с армированием.

Такая литьевая машина перерабатывает все типы пластика, создает любой заданный вид и форму в пределах массы, на которую она рассчитана.

Конструкция такая: узел первичной обработки материала (шнеки, пластикаторы, камера плавления), узел смыкания, привод, блок для управления,

Выдувные машины

Создают полые емкости: канистры, бочки, бутылки, то есть, все разнообразие ПЭТ-тары до 5 тыс. литров. Аппарат литья пластмасс подогревает заготовку, подает в нее воздух, выдувая полую емкость заданных параметров. Может комбинироваться с литьем под давлением на инжекционно-выдувном станке

Экструзионно-выдувные линии

Используемая ими технология объединяет выдув и экструзию. Это расширяет ассортимент изделий ими производимых по сравнению с просто выдувными машинами. Они создают емкости для топлива, бампера, кресла, цистерны, бочкообразные формы, бидоны, игрушки. Ими производят бутылки для кетчупа, молока и подобных продуктов, флаконы для косметики.

Работа элементов оборудования и производства поэтапно: экструдер (создает мягкую массу) – экструзионная головка (через нее пропускается материал) – образовывается заданная геометрия – выдув компрессором – подводка формы и ее смыкание – охлаждение заготовки (чиллером), раскрытие матрицы и извлечение готового продукта.

Термоформовочные комплексы

Их предназначение – работа с пленками различной толщины и состава. Они изготавливают пластиковую и бумажную тару для продуктов (одноразовые стаканчики, контейнеры). В цикле по технологии пленка нагревается до 140 градусов по Цельсию и из материала выдувается изделие.

Варианты станков: ленточного, ротационного, револьверного типа действия, много- или однопозиционные. Дополнительные узлы позволяют ленточной машине вырубать и укупоривать изделие. Револьверные и ротационные лучше подходят для сложных геометрий.

Дополнительное (вспомогательное) оборудование

Для комфортного обеспечения производства, подачи, транспортировки и подготовки продукта во время литья пластмасс используют вспомогательные технологии и оборудование: сушильная, дробительная и смешивающая оснастка, погрузчики, транспортеры, конвейерные линии подачи, роботы.

Мини-станки

На рыке существуют мини-системы литья для изготовления небольших партий изделий незначительных размеров и веса. Они подойдут для небольших домашних, либо для узкоспециализированных предприятий. Оборудование имеет формы на одно или много мест. Вес системы составляет около 15 – 20 кг. Она компактная, ее можно разместить на столе или в подсобном помещении.

Данное оборудование для литья пластмасс используют для технологий создания экспериментальных деталей оборудования или изделий низкого веса, которые не смогу пролить полноценные термопластавтоматы.

Производители литьевых машин

Лидеры рынка – страны азиатского региона (Китай, Тайвань, Ю. Корея, Япония). Они занимают до 45% продаж всех ТПА. Первые изготовители в европейском регионе расположены в Польше, Германии, Чехии (до 30%).

Самое распространенное оборудование для литья пластмасс из азиатского региона. Заслуживает внимание своим качеством японская Nissei с образцами с 5-секторной настройкой температуры и нагревом загрузочного короба.

Sumitomo выпускает станок в 4 вариантах. Заслуживают внимания образцы с прямоприводными шнеками на шаровых опорах. Экземпляры имеют высокую точность.

Toshiba – аппараты весьма дорогие, но имеет возможность загрузки ПО из интернета, роботизированное управление, звуковые ограничения.

Meiki выпускает аппараты с прямым управлением (Nadem) и системами инжекционного сжатия. Станки отличаются высокой скоростью.

Компания Toyo – лидер по количеству выпущенных экземпляров. Ее машины имеют системы балансировки колонн, погашения вибрации, сложные узлы впрыска.

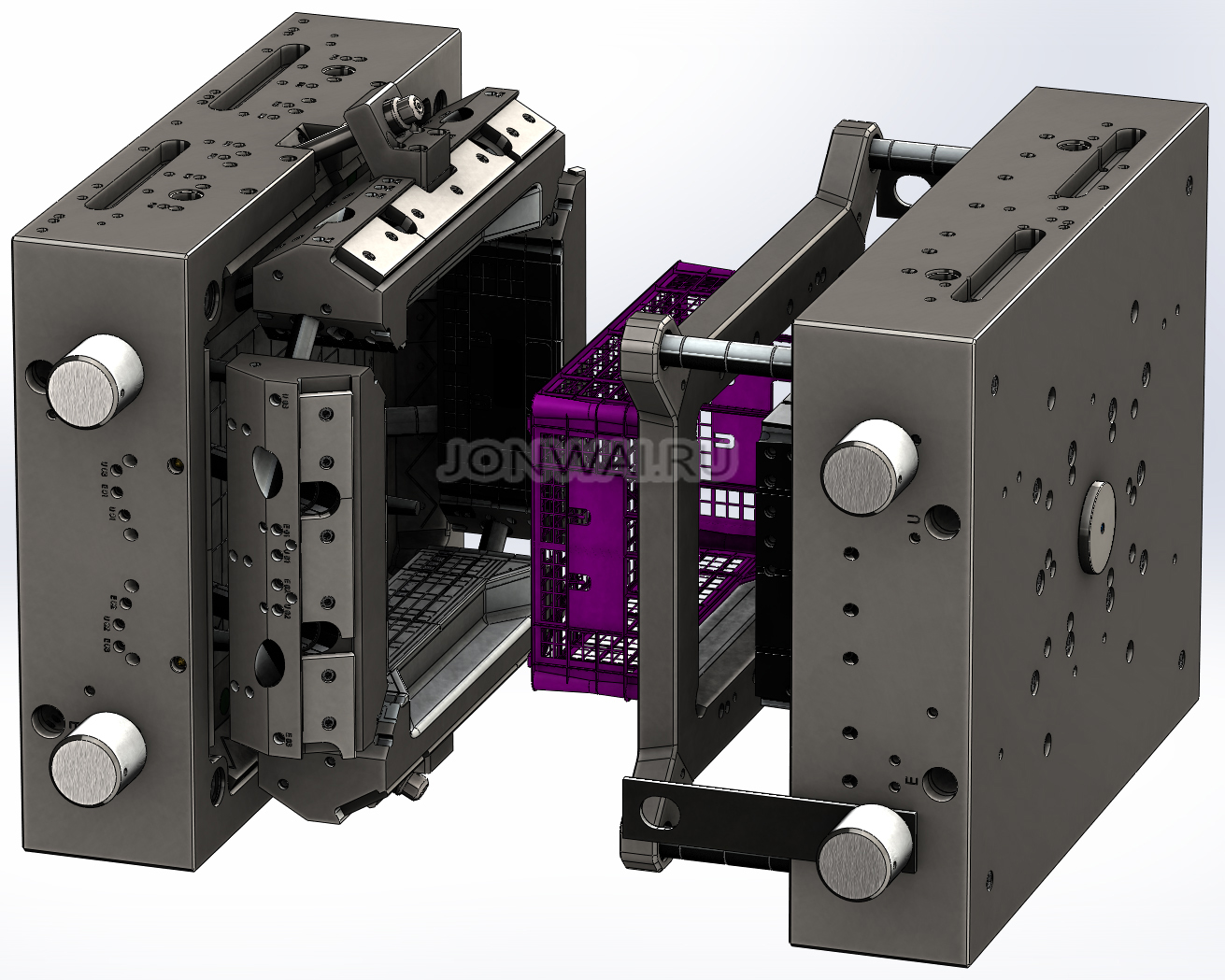

JONWAI – тайваньский изготовитель с большим перечнем узкоспециализированных термопластавтоматов: для литья PET, PVC, реактопластов, а так же для двухкомпонентного литья. Основной упор этой компании сделан на высокую надежность конструкции, что позволяет работать на таких ТПА десятки лет без капитального ремонта.

Японские образцы техники традиционно на очень высоком уровне, но и дорогие. Европейские имеют меньшее количество электронных усовершенствований, но они достаточно практичные.

Выбирать и купить оборудование для литья пластмасс под давлением рекомендуют под тип исходной загружаемой массы и под качества конечных изделий. Для более или менее толстостенной продукции и с объемными формами подойдут ТПА, для пленочных тонкостенных изделий (стаканчики, посуда) – термоформовочное оборудование, изготовление большой крепкой тары (бидоны, канистры) – экструзионно-выдувное.

Пластик уже давно и прочно вошел в нашу жизнь. Пластмассовая тара, игрушки, посуда, упаковка и даже трубы – все это очень широко используется в быту. Следовательно, и спрос на них довольно высок. Литье изделий из пластика – это одна из перспективных ниш российского бизнеса. При должной организации производства и сбыта на этом можно очень хорошо заработать.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Выбор соответствующего помещения

Литье пластмасс под давлением – жестких требований к условиям производства не предъявляет. Но, несмотря на это помещение должно быть расположено вдали от жилых районов, лучше всего, если оно будет находиться в промышленной зоне. При этом также должен быть соблюден ряд условий и требований пожарной безопасности. При этом под сам производственный цех потребуется отвести от 50 до 200 кв. м. Также порядка 80 кв. м уйдет под склад. Изделия из пластмассы хоть и легкие, но довольно объемные.

Подбор персонала

От того насколько хорошо будет проведен подбор персонала зависит успех предприятия. Всего для работы в небольшом производственном цеху может потребоваться от 6 до 10 человек. Самым главным из них будет, конечно же, технолог. Именно его подбору следует уделить самое пристальное внимание. На его зарплате экономить не стоит, оклад хорошего специалиста должен составлять не менее 30000 рублей.

Основные виды сырья для литья пластмасс

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

- Термопластичные. Под воздействием температуры обладают способностью легко переходить от твердого состояния к пластичному и обратно. Они очень легко поддаются вторпереработке.

- Термореактивные. Обладают высокими показателями прочности и термоустойчивости. В их основе лежат различные синтетические смолы. Для придания определенных свойств в их состав вводятся специальные добавки и наполнители.

- Пенопласты. Характеризуются отличной тепло- и звукоизоляцией. Изготавливаются из синтетических полимеров, роль наполнителя в них играет газообразная среда.

Купить пластмассу для литья можно в компаниях специализирующихся на продаже полимеров. Обычно у них можно приобрести сырье не только отечественного, но импортного производства. Средняя цена на полиэтилен высокого давления на данный момент составляет около 35 руб. за килограмм, полипропилен от 40 руб. и выше.

Основные технологии литья

Существует три основных технологии литья пластмасс:

- Экструзионная или литье под давлением. Одна из самых распространенных технологий. Из ее недостатков стоит отметить высокую стоимость литьевых машин, также для грамотной организации технологического процесса требуется наличие специального образования.

- Выдувная. Используется для изготовления полых изделий. Например, полиэтиленовых бутылок и другой тары. Суть этой технологии состоит в том, что полимер сначала нагревается до определенной температуры, а затем выдувается на охлажденную пресс-форму.

- Термоформовочная. Эта технология подразумевает использование сжатого воздуха или прессования. Чаще всего эти способом изготавливается одноразовая посуда и упаковка для продуктов.

Технология литья под давлением

Технология литья пластмасс под давлением включает в себя следующие производственные процессы:

- Засыпка сырья в вакуумный загрузчик. При этом используемое сырье может быть в виде гранул, порошков или таблеток.

- Подача сырья в бункер термопластавтомата.

- Нагрев. Нагретая поверхность шнека, находящегося в бункере расплавляет полимеры, а также при необходимости осуществляет их смешивание с наполнителями.

- Налитее пластика в пресс-форму. Под действием осевой силы расплавленные полимеры выдавливаются в форму.

К достоинствам этого вида литья можно отнести следующее:

- Высокое качество изделий.

- Высокие показатели производительности.

- Процесс литья может быть полностью автоматизированным.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

Выбор необходимого оборудования

После решения организационных моментов и выбора помещения можно приступать к выбору и приобретению оборудования. Оно представлено моделями как отечественного, так и импортного производства. Достоинством первых чаще всего является только цена. Импортное оборудование хоть и стоит значительно дороже, но зато оно значительно более качественное и надежное.

При организации производства понадобится следующее оборудование для литья пластмасс:

Термопластавтомат

Представляет собой инжекционно-литьевую машину, предназначенную для изготовления штучных изделий. Термопластавтоматы или экструдеры – это наиболее используемый вид оборудования, с помощью них производится более 2/3 всех пластиковых изделий в мире. В независимости от модели каждая машина для литья пластмасс обязательно состоит из следующих конструктивных узлов:

- Инжекционного. В нем происходит расплав и подача пластика.

- Смыкания. Он отвечает за смыкание и разведение формы в процессе литья.

- Привода, отвечающего за работу всех подвижных узлов.

Все существующие на данный момент экструдеры по типу механизма, создающего давление можно классифицировать на следующие типы:

- Одночервячные. Их основным достоинством является простота конструкции и небольшой размер материальной камеры.

- Двухчервячные. Отличаются более качественным перемешиванием полимером и улучшенными производственными характеристиками.

- Червячно-поршневые.

- Поршневые.

Также в зависимости от расположения прессовой части различают следующие типы литьевых машин:

- горизонтальные;

- угловые с вертикальным прессом;

- вертикальные;

- угловые с горизонтальным прессом.

Цена на такие агрегаты колеблется от 200 тысяч рублей за бывшие в употреблении, до 1-2 млн. руб. за новые.

Пресс-формы

Пресс-формы для литья пластмасс – это основной вид оснастки термопластавтоматов. Для производства каждого изделия изготавливается своя индивидуальная форма. Принцип ее работы очень прост. Литьевая машина осуществляет впрыск расплавленного пластика в форму. После его охлаждения она размыкает форму и выталкивает из нее уже готовое изделие. Формы для литья пластмасс могут изготавливаться из различных марок стали. Это сказывается на количестве их производственных циклов. Оно может колебаться от 100000 до 1 млн.

Вакуумный загрузчик сырья

Вакуумные автозагрузчики полимерного сырья – вид периферийного оборудования, позволяющий значительно ускорить и облегчить процесс подачи полимерных материалов в загрузочные бункеры термопластавтоматов. По своим конструктивным особенностям могут разделяться на вертикальные и раздельные модели. Первые – выполняют стандартные функции, вторые – используются при транспортировке полимеров на дальние расстояния.

Холодильный агрегат

Холодильные агрегаты или по-другому чиллеры используются для охлаждения воды при производстве пластмасс под давлением. Они позволяют существенно снизить продолжительность производственного цикла.

Все вышеперечисленное оборудование используется для литья в условиях массового производства. Но что делать, если вам не нужны тысячи идентичных изделий? Выход из этого положения – это мелкосерийное литье пластмасс в домашних условиях.

Домашнее литье пластика

Домашнее литье пластика своими руками – это разновидность промышленного варианта изготовления пластиковых изделий. Оно позволяет изготавливать любые не очень крупные изделия. Например, такие как:

- различные колпачки и крышки;

- корпуса;

- игрушки;

- кубики;

- посуду;

- сувениры.

Оборудование для мелкосерийного литья

Мелкосерийное литье не требует приобретения дорогостоящего оборудования. Для небольшой мастерской вполне будет достаточно приобрести следующее:

Мелкосерийное литье не требует приобретения дорогостоящего оборудования. Для небольшой мастерской вполне будет достаточно приобрести следующее:

- Настольный ручной станок для литья пластмасс.

- Формообразующая деталь пресс-формы.

- Силикон для форм.

- Двухкомпонентный пластик.

Настольный аппарат для литья – это разновидность литейного оборудования, использующаяся для мелкосерийного производства. Свою работу он может осуществлять как при помощи одноместных, так и многоместных форм. Для установки такого станка вполне достаточно обычного рабочего стола небольшой площади, главное, чтобы он был устойчивым.

В настоящий момент существуют модификации станков с электромеханическим приводом. Они более надежны и просты в обслуживании. Некоторые из продвинутых моделей таких агрегатов даже оснащаются автоматическим узлом смыкания. Ручной аппарат для литья позволяет изготавливать в час в среднем от 10 до 15 изделий.

Самостоятельное изготовление пресс-форм из силикона

Формы для литья пластмасс в домашних условиях можно изготовить самостоятельно. Для этого сначала придется подготовить модель образец. Ее изготовление можно заказать у владельца 3D-принтера.

Далее действуем следующим образом:

- При помощи широкой кисточки аккуратно обмазываем образец тонким слоем силикона.

- Помещаем его в заранее приготовленную опалубку.

- Заполняем силиконом весь объем опалубки.

- Ждем 7-8 часов до полного застывания силикона.

- Делаем разрезную форму.

Ваша первая форма готова теперь можно начинать ручное литье.

Основные виды силиконов для изготовления пресс-форм

Силиконов для изготовления пресс-форм существует достаточно много, ниже рассмотрены наиболее распространенные из них:

Силиконов для изготовления пресс-форм существует достаточно много, ниже рассмотрены наиболее распространенные из них:

- Mold Star 15,16,30. Эта серия силиконов отлично застывает при комнатной температуре. Может использоваться для производства форм с очень хорошей детализацией. Химически чувствительны к латексу и сере. Цифра в классификации означает показатель твердости. Имеют двухкомпонентную основу, которая смешивается непосредственно перед заливкой.

- Rebound 25, 40. Используется для создания форм по методу «в намазку». Силикон просто наносится на образец кистью. Могут использоваться в сочетании с различными пластификаторами и модификаторами. Являются двухкомпонентными составами.

- Sorta Clear 18, 37, 40. Полупрозрачные силиконы, хорошо подходящие для создания разрезных форм. Также могут совместно использоваться с различными добавками и ускорителями застывания.

Основные характеристики двухкомпонентных пластиков

Жидкие двухкомпонентные пластики довольно широко используются при мелкосерийном литье. Марок таких полимеров довольно много. Их основное отличие состоит в плотности и твердости готовой продукции. Также в зависимости от добавок они могут иметь различную фактуру и цвет. После смешивания компонентов, входящих в состав полимера, начинается ускоренный процесс застывания или по-другому полимеризации, который длится обычно не более 10 минут.

Использование жидких пластиков позволяет воплощать в жизнь самые различные дизайнерские решения. Также такие полимеры очень часто применяются для создания прототипов и моделей при конструкторских разработках.

Изделия из жидкой пластмассы ни в чем не уступают аналогам промышленного производства. Они такие же прочные, красивые и долговечные. К тому же рынок жидких полимеров постоянно расширяется и улучшается, что дает возможность приобретать все более совершенствованные образцы.

Технология литья в силиконовые формы

Для силиконовых форм потребуется также приобрести специальный жидкий пластик для литья. Он не требует предварительного разогрева и отлично застывает при комнатной температуре. Литье пластика в силиконовые формы выглядит следующим образом:

- Форма для литья тщательно очищается от пыли и прочих загрязнений.

- Обе половинки формы прочно закрепляются при помощи резинок, скотча или любых других подручных материалов.

- В емкости разводится двухкомпонентный пластик для литья. Обе его составляющих следует размешивать очень тщательно. Действовать при этом нужно как можно быстрее. Уже через несколько минут пластик начинает схватываться. На этом этапе для придания определенного цвета в состав добавляется краситель.

- Тщательно перемешанная смесь тонкой струйкой заливается в форму. Она обязательно должна заполнить даже канал для литья. После процесса дегазации объем материала несколько уменьшится.

- Дождаться отверждения изделия. Обычно на это уходит не более 10-15 минут.

Литьевой пластик позволяет создавать своими руками небольшое количество оригинальной авторской продукции.

Технология литья с использованием ручного станка

Методы литья с использованием ручного станка чем-то похожи на производственные. Сам процесс выглядит следующим образом:

- Установка на станок литьевой насадки.

- Нанесение на поверхность формы слоя силикона.

- Установка формы на агрегат.

- Загрузка сырья в бункер.

- Размешивание и нагрев полимеров при помощи шнека.

- Литье.

- Охлаждение.

- Разборка формы и извлечение готового изделия.

Настольный пресс для литья идеально подходит для условий малого производства. Он отличается высокой универсальностью. Литье изделий он может осуществлять практически из любых видов полимеров. Для повышения производительности пресс для литья пластмассы следует оснащать сразу несколькими аналогичными формами. Это позволяет организовать практически бесперебойный процесс производства.

Также дополнительно готовые изделия могут скрепляться между собой при помощи специального сварочного экструдера. Это позволяет значительно расширить литьевой бизнес за счет выпуска более сложных изделий.

Оборудование для литья под давлением

Наша компания занимается реализацией термопластавтоматов (ТПА) Powerjet для выпуска различных изделий из пластмасс, путем впрыска разогретого сырья в матричную форму. Наше оборудование для литья под давлением выделяется надежной конструкцией, высокой скоростью работы, длительным ресурсом, стабильностью работы, энергосбережением.

О заводе Powerjet

Powerjet основан в 2000 году, головной офис которого расположен в Фошань. За время работы открыто более 20 офисов в Китае и за его пределами, в том числе Корея, Тайланд, Малайзия,Индонезия, Вьетнам, Узбекистан, США, Аргентина, Бразилия, Мексика, Южная Африка.

Поставлено более 18 500 единиц оборудования, поэтому завод входит в ТОП-7 самых крупных производителей ТПА в Китае.

Центр технических инноваций Powerjet может предоставить как стандартные ТПА, так и специальной конструкции, а также полностью автоматизированные решения.

Завод постоянно исследует рынок, чтобы выявить основные потребности и тенденции, чтобы давать необходимые для рынка решения.

Термопластавтоматы Powerjet ориентированы на выполнение задач с высокой точностью , энергосбережением, стабильностью работы и высокой эффективностью.

На ТПА Powerjet работают по всему миру представители автомобильной промышленности, производители медицинских изделий, канцелярии, спортивных товаров, бытовой техники, электроники, игрушек, упаковки и т.д.

Постоянное совершенствование технологий позволяет достигать высоких производственных результатов на предприятиях клиентов.

Виды производимого оборудования

Мы предлагаем купить термопластавтоматы с полной комплектацией, готовые к работе. Литьевые автоматы, изготавливаемые на заводе-партнере, содержат модуль пластификации, в котором твердое сырье доводится до высокой температуры, становясь жидким.

Термопластавтоматы оснащены блоком управления с ЖК-экраном, поддерживающим русскоязычный интерфейс, облегчающий контроль процесса и управление настройками.

Завод Powerjet специализируется на разработке различных серий ТПА, которые способны решить любую задачу, от стандартной до узкопрофильной.

У нас можно купить термопластавтомат для пластмасс с целью крупногабаритного литья, рассчитанный на выпуск больших нестандартных изделий. Отдельно изготавливаем пресс-формы под индивидуальные задачи.

Преимущества наших термопластавтоматов

Металлоемкая станина, что говорит и качестве используемого материала и о том, что мы не экономим на этом, облегчая общую конструкцию — это помогает продлить срок службы ТПА. Блок управления c touch-screen на русском языке.

Автоматический станок ТПА для литья пластмасс не нуждается в постоянном присмотре со стороны оператора, прост в управлении, допустимо оснащение системой удаленного мониторинга. По просьбе заказчика подключаем дополнительные опции и оснащаем термопластавтомат периферийным оборудованием, позволяющим автоматизировать литьевой цикл. Станки ТПА потребляют на 70 % меньше электроэнергии, чем машины с возвратно-поступательным насосом, увеличивая маржинальность конечного продукта.

Для каких предприятий необходимы термопластавтоматы

Изделия, изготавливаемые на ТПА имеют очень широкое применение и многое, что нас окружает, сделанное из пластмассы, отливается на термопластавтоматах. Литье пластмасс ТПА применяется в бытовой промышленности, холодильном оборудовании, электронике, автомобильной промышленности, медицине, мебельном производстве, для производства упаковки, игрушек, канцелярии и т.д.

Заказывайте термопластавтоматы у нас

Сотрудничество с нами выгодно экономически и практически, поскольку мы:

- поставляем комплексные решения;

- разрабатываем и выпускаем оборудование под конкретные задачи клиента;

- автоматизируем производство;

- помогаем в разработке проекта;

- полностью сопровождаем Ваш проект, чтобы производство было рентабельным и эффективно организованным;

- проводим гарантийное/постгарантийное обслуживание;

- обучаем Ваш персонал работать эффективно.

Наш опыт составляет более 15 лет. Проектная группа помогает на каждом этапе, а инженеры-наладчики проведут запуск оборудования профессионально, с гарантией выполнения производственного плана. Приобретенное оборудование быстро окупается за счет тщательной проработки проекта , высокого качества и производительности оборудования, стабильности работы, удобством обслуживания и технической поддержки 24/7.

Источник http://crast.ru/instrumenty/stanki-dlja-litja-plastmass-pod-davleniem

Источник http://morflot.su/oborudovanie-dlja-litja-plastmassy/

Источник http://plasticmachinery.ru/oborudovanie/oborudovanie-dlja-litja-pod-davleniem/