Содержание

РД 39-0147014-535-87 Инструкция по сварке при монтаже и ремонте трубопроводов и ответственных металлоконструкций в организациях и на предприятиях Миннефтепрома

Руководящий документ разработан Всесоюзным научно-исследовательским институтом разработки и эксплуатации нефтепромысловых труб.

Главный инженер института В.Ф. Оловянишников.

Составители: В.А. Кот, З.Н. Уварова, Г.Н. Пашкова, С.А. Светлова.

Согласован с зам. начальника Главнефтемашремонта А.А. Шваревым.

Утвержден начальником Главного технического управления Миннефтепрома Г.И. Григоращенко 20 января 1987 г.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО СВАРКЕ ПРИ МОНТАЖЕ И РЕМОНТЕ ТРУБОПРОВОДОВ И ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ В ОРГАНИЗАЦИЯХ И НА ПРЕДПРИЯТИЯХ МИННЕФТЕПРОМА

РД 39-0147014-535-87

Вводится впервые

Срок введения установлен с 02.02.1987 г.

Срок действия до 02.02.1990 г.

Настоящий документ разработан в соответствии с указанием Главного технического управления Миннефтепрома.

В нем рассмотрены основные вопросы сварочного производства на предприятиях и в организациях Миннефтепрома, выполняющих монтажные и ремонтные работы при строительстве трубопроводов и ответственных металлоконструкций.

Руководящий документ содержит требования стандартов, СНиПов, правил техники безопасности, касающиеся сборки, сварки, термообработки и контроля качества сварных соединений трубопроводов и ответственных металлоконструкций, а также включает технологические процессы электродуговой и контактно-стыковой сварки.

Подробно освещены вопросы подготовки основных и вспомогательных сварочных материалов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В соответствии с настоящей инструкцией производят сварочные работы при строительстве промысловых и технологических трубопроводов, трубопроводов горючих, токсичных и сжиженных газов, а также монтаже ответственных металлоконструкций (классификация трубопроводов принята в соответствии с ВСН 51-3-85/Мингазпром — ВСН 2.38-85/Миннефтепром [ I ])

1.2. Для строительства трубопроводов применяют трубы, изготовленные по ГОСТ 8731-74 и ГОСТ 8733-74 (бесшовные), ГОСТ 20295-85 (электросварные диаметром до 800 мм) [ 2- 4], а также импортные трубы, изготовленные в соответствии со специальными техническими условиями.

Для строительства трубопроводов используются трубы из малоуглеродистых сталей по ГОСТ 360-71 [ 5], качественных сталей Ст. 10, 20 по ГОСТ 1050-74 [ 6], а также низколегированных сталей марок 09Г2С, 10Г2, 17ГС по ГОСТ 19282-73 [ 7] (прил. 1, 2).

1.3. Структура и организация сварочного производства, требования к квалификации сварщиков, термистов и других специалистов подробно рассмотрены в РД 39-0147014-536-87 [ 8].

2. ТРЕБОВАНИЯ НА СВАРОЧНЫЕ МАТЕРИАЛЫ

Электроды

2.1. Для ручной сварки трубопроводов и ответственных металлоконструкций из углеродистых, низколегированных, легированных конструкционных и легированных теплоустойчивых сталей применяют электроды покрытые металлические по ГОСТ 9467-75 и ГОСТ 9466-75 [ 9, 10], для сварки высоколегированных сталей с особыми свойствами — по ГОСТ 10052-75 [ 11] и ГОСТ 9466-75 отечественного производства (табл. 1).

Для сварки разнородных сталей применяют соответствующие электроды (табл. 2).

Допускается применение импортных электродов соответствующих типов.

2.2. Каждая партия электродов должна иметь сертификат, в котором должны быть указаны наименование завода-изготовителя, дата изготовления, условное обозначение присадочных материалов и результаты испытаний данной партии.

При отсутствии сертификата на сварочные материалы их применение при производстве огневых работ на технологических трубопроводах запрещается.

2.3. Технологические свойства электродов каждой партии необходимо проверять перед их применением независимо от наличия сертификата. Эту проверку должен выполнять квалифицированный сварщик. Легированные электроды, предназначенные для сварки трубопроводов и конструкций из легированных сталей, необходимо проверять на соответствие марочному составу путем стилоскопирования наплавленного металла. Эта проверка должна предшествовать всем остальным испытаниям электродов.

Типы электродов для сварки стальных конструкций по ГОСТ 9467-75 и соответствующие марки электродов и сварочных материалов

Механические свойства при нормальной температуре металла шва или наплавленного металла

Технологические марки электродов

Сварочные материалы для сварки

Временное сопротивление разрыву, МПа (кгс/мм 2 )

Ударная вязкость, кДж/м 2 (кгс × м/см 2 )

проволока для сварки в углекислом газе

Меловые, ОЦ-1, АН-1, К-3

АНО-1, АНО-5А, АНО-6М, АНО-17, ОЗС-6о, ОММ5, ОМ-6

АНО-3, АНО-4, АНО-4ж; АНО-13, АНО-14, АНО-18, АНО-20, МР-3, РБУ-4, РБУ-5, ОЗС-3, ОЗС-4, ОЗС-6, ЗРС-1

АН-348-А, АН-348-АМ, ОСЦ-45

К-51, К-52, ВСП-2, ВСЦ-3, АНО-19

УП-1/45, УП-2/45, ОЗС-2, АНО-7

ПП-2ДСК, ПП-АНЗ (7), (11), (12)

АН348-А, АН348-АМ, ОСЦ-4,5, АН-47

УОНИИ-13/45, СМ -11, Э138 /45Н, АНО-8, ОЗС-7

Св-08ГА, Св-10Г2, Св-08МХ

УОНИИ-13/55, ДСК-50, АНО-7, АНО-9, АНО-10, АНО-11, АНО-15, АНО-16, УП-1/55, УП-2/55

Св-10, ХГ2СМА, Св-08Н2, СМН, Св-08ХГС,

АН-47. АН-22, АН-17М

УОНИИ-13/65, У340/65, ВОФ-65

48Н-1, АНП-2, К-70, ЛКЗ-70

УОНИИ-13/85, ЦЛ-18, ЦЛ-18МО

Выбор электродов для сварки разнородных сталей

Электроды, используемые при сварке разнородных сталей, марок

17ГС, 17Г1С, 15ГС, 16ГС

** Предварительный подогрев и термообработка.

2.4. На каждом монтажном участке сварочные электроды следует хранить в отапливаемых помещениях при температуре воздуха не ниже 10 °С и относительной влажности не более 50 %.

Хранить материалы следует так, чтобы предотвратить их загрязнение, увлажнение, коррозию и механические повреждения.

Срок хранения электродов с основным покрытием в герметичной упаковке (металлических банках, пластмассовых пеналах) 1 год, в упаковке другого типа — 6 мес.

Срок хранения электродов с целлюлозным покрытием независимо от типа упаковки — не более 6 мес. Электроды необходимо хранить в упаковке завода-изготовителя на стеллажах. Высота укладки упаковок не более пяти рядов.

2.5. Электроды следует доставлять на трассу в герметичной неповрежденной упаковке, лучше в металлических пеналах.

2.6. На монтажной площадке не допускается хранение электродов в раскрытых пачках более 4 ч. Без предварительной сушки или прокалки электроды можно применять сразу после вскрытия герметичной упаковки только при положительной температуре окружающего воздуха.

Если упаковка была повреждена или сварку выполняют при отрицательной температуре (независимо от условий хранения, транспортировки и состояния упаковки), электроды перед сваркой изделий должны быть прокалены в течение 1 ч при следующей температуре:

электродов прокалки, °С

Электроды с целлюлозным покрытием

(ВСЦ-4, Фокс Цель, ВСЦ-4А, Кобе 6010) 80. 100

Электроды о основным покрытием:

— УОНИ-13/55, Гарант, Фокс ЕВ50, ВСФС-50,

ВСО-50СК, ЛБ-52У 250. 300

— Гарант К 300. 350

— ВСФ-65, Шварц ЗК, ВСФ-85,

ЛБ-62Д, Гарант КС 350. 400

Электроды с рутиловым и рутилово-основным покрытием:

— АНО-4, МР-3 180..200

2.7. Прокалку электродов в монтажных условиях производят в печах типа СШО при температуре, установленной п. 2.6. Превышение ее приведет к нарушению покрытия, а прокалка при более низкой температуре не обеспечит удаления из покрытия кристаллизационной влаги.

2.8. Прокаленные электроды необходимо хранить на рабочих местах в закрытых металлических ящиках, а при температуре ниже +5 °С — в герметичных пеналах с подогревом (термопеналах). Электроды с основным покрытием можно использовать в течение не более двух, а с целлюлозным покрытием — в течение пяти суток после прокалки.

По истечении указанного срока электроды следует прокалить вновь. Электроды можно прокаливать не более двух раз, не считая прокалки при изготовлении.

2.9. Технологические свойства электродов должны соответствовать требованиям ГОСТ 9466-75. Основные из них следующие:

— дуга легко зажигается и стабильно горит;

— покрытие плавится равномерно, без чрезмерного разбрызгивания, отпадания кусков и образования козырька, который препятствует нормальному плавлению электрода во всех пространственных положениях;

— образующийся при сварке шлак обеспечивает правильное формирование шва и легко удаляется после охлаждения;

— в металле шва и в наплавленном металле нет трещин, а количество включений не превышает допустимого.

2.10. При неудовлетворительных технологических свойствах электроды следует повторно прокалить в печи. Если после повторной прокалки технологические свойства электродов не отвечают приведенным выше требованиям, то данную партию электродов для сварки трубопроводов и ответственных металлоконструкций применять нельзя.

2.11. Для ручной и автоматической сварки в среде аргона в качестве неплавящегося электрода следует применять прутки лантанированного вольфрама (ТУ 48-19-27-72) [ 12] или иттрированного вольфрама марки СВИ-1 диаметром 2. 4 мм.

Сварочная проволока

2.12. Для ручной и автоматической аргонодуговой сварки неплавящимся электродом, газовой (ацетилено-кислородной), автоматической и полуавтоматической сварки в углекислом газе, автоматической сварки под флюсом необходимо применять низкоуглеродистую, ле гированную и высоколегированную сварочную проволоку (табл. 3), отвечающую требованиям ГОСТ 2246-70 [ 13]. Для сварки разнородных сталей использовать соответствующие сварочные материалы (табл. 4).

2.13. Каждая партия проволоки должна иметь сертификат с указанием завода-изготовителя, ее марки, диаметра, номера плавки и химического состава.

К каждому мотку (бухте) проволоки должна быть прикреплена бирка с указанием завода-изготовителя, номера ее плавки, марки и диаметра проволоки по ГОСТ 2246-70.

2.14. При отсутствии сертификата или бирки, а также в случае сомнений в качестве проволоки необходимо проверить ее химический состав на соответствие требованиям ГОСТ 2246-70. При неудовлетворительных результатах химического анализа производят повторный анализ на удвоенном числе проб. При неудовлетворительных результатах повторного анализа проволоку бракуют.

2.15. Поверхность проволоки должна быть чистой, без окалины, ржавчины, масла и грязи.

При необходимости сварочную проволоку просушивают при температуре 150. 200 °С в течение 1,5. 2 ч с последующей механической очисткой ее поверхности от ржавчины или технической смазки.

2.16. Каждая бухта (моток, катушка) легированной проволоки перед сваркой (независимо от способа сварки) должна быть проверена путем стилоскопирования для определения содержания основных легирующих элементов в соответствии с ГОСТ 2246-70.

Стилоскопированию подвергают концы каждой бухты (мотка, катушки). При неудовлетворительных результатах стилоскопирования данная бухта не может быть использована для сварки до установления точного химического состава проволоки количественным химическим анализом.

Порошковая проволока

2.17. При сварке в углекислом газе применяют проволоки рутилового и рутил-флюоритного типа (табл. 5).

Сварку труб из низкоуглеродистых сталей производят с помощью проволок рутил-органического и карбонатного типов. При сварке низколегированных сталей, а также кольцевых стыков с принудительным формированием применяют проволоки карбонатно-флюоритного типа.

Марка проволоки ( ГОСТ 2246-70 ) для сварки

ручной и автоматической аргонодуговой

полуавтоматической, автоматической в углекислом газе

автоматической и полуавтоматической под флюсом

Ст. 10, 15, 20, ВСт.2кп

17ГС, 16ГН, 09Г2С,

15Г2С, 14ХГС, 20ГСЛ

Примечание. Для ручной и автоматической аргонодуговой сварки стыков труб из сталей 08Х18Н10Т и ОХ18Н12Т применять проволоку Св-04Х19Н9, Св-06Х19Н9Т.

Рекомендуемые материалы для сварки разнородных сталей в среде защитных газов и под флюсом

Марки свариваемых сталей

Марка проволоки для сварки

Материалы для сварки под флюсом

в среде углекислого газа

10Г2, 17ГС, 17Г2СФ, 15ГС, 16Г

15МХ, 12гЛХ, 12Х1МФ

Св-06Х19Н10М3Т, Св-06Х19Н10М3Б, Св-06Х20Н11М3ТБ

Самозащитные проволоки отечественного производства

Диаметр проволоки, мм

Механические свойства металла шва

ан при 20 °С, Дж/см 2

Флюсы для автоматической сварки

2.18. Для автоматической сварки трубопроводов под флюсом следует применять плавленые флюсы по ГОСТ 9087-81 [ 14].

При сварке резервуаров используют плавленые (АН-348А, АН-22, АН-26, АН-43, АН-60) и керамические (КВС-19, КВС-19М, АНК-30) флюсы (табл. 6).

2.19. Флюс необходимо хранить в сухом отапливаемом помещении при относительной влажности не более 50 % и температуре не ниже 15 °С.

2.20. Перед употреблением флюсы независимо от условий выполнения сварочных работ необходимо прокалить в печах типа СНО: АН-348А и АН-47 — в течение 1-1,5 ч при температуре не ниже 250. 300 °С; АН-22 — в течение 2 ч при температуре не ниже 450 ° С. При прокалке толщина слоя флюса должна быть не более 60 мм.

2.21. Прокаленный флюс, хранящийся на складе, можно использо вать в течение 15 дней, а флюс, хранящийся в герметичной таре или сушильном шкафу, — в течение любого срока. Если флюс оставлен на несколько часов на открытом воздухе, например, в бункере сварочной головки, то перед работой его необходимо ссыпать и вновь прокалить. Прокаливать флюс можно многократно.

2.22. На складе флюсы хранят в заводской упаковке — в бумажных мешках, аккуратно уложенных в штабель, или при повреждении упаковки в специальных закрытых емкостях (контейнерах, бункерах, ларях).

Флюсы, применяемые в трубопроводном строительстве, по ГОСТ 9087-81

Марка проволоки по ГОСТ 2246-70

Марки сталей свариваемых конструкций (ГОСТ)

Ст.3; Ст.3сп; ВСт.3сп; ВСт.3кП; ВСт.3Гпс (ГОСТ 380-71) 10, 20, 30, 35, 45 (ГОСТ 1050-74)

16ГС; 17ГС; 09Г2С; 17Г1С ( ГОСТ 19282-73 )

15Г ( ГОСТ 4543-71 ) [ 15 ]

12Х18Н9Т ( ГОСТ 5632-72 ) [ 16 ]

15Г2САФ ( ГОСТ 19282-73 )

10Г2С1 ( ГОСТ 19282-73 )

Ст. 1, Ст. 2, Ст. 3 (ГОСТ 380-71)

Св-08ХМ; Св-08МХ; Св-10Г2

15Г2СФ ( ГОСТ 19282-73 )

Горючие и защитные газы

2.23. В качестве защитных газов для ручной и автоматической аргонодуговой сварки неплавящимся электродом применяют аргон по ГОСТ 10157-79 [ 17].

2.24. Для газовой ацетилено-кислородной сварки необходимо использовать газообразный кислород высшего и первого сорта, соответствующий требованиям ГОСТ 5583-78 [ 18].

В качестве горючего газа следует применять растворенный технический ацетилен по ГОСТ 5457-75 [ 19], поставляемый потребителю в баллонах или получаемый на месте из карбида кальция, отвечающего требованиям ГОСТ 1460-81 [ 20].

2.25. При полуавтоматической сварке в качестве защитного газа применяют углекислый газ первого и второго сорта или пищевую углекислоту ( ГОСТ 8050-85) [ 21]. Использование технического углекислого газа не разрешается.

2.26. Газы доставляют на трассу в баллонах или в специальных изотермических емкостях (танках), устанавливаемых на грузовом автомобиле или на прицепе.

2.27. Перед использованием проверяют качество газа в каждом баллоне, для чего наплавляют на пластину или трубу валик длиной 100. 150 мм и по внешнему виду поверхности наплавки определяют надежность газовой защиты.

При наличии пор в металле шва газ, находящийся в данном баллоне, бракуют.

2.28. В качестве горючих газов используют ацетилен, пропан, природный газ, смеси различных газообразных или жидких углеводородов и водорода.

2.29. Горючие газы транспортируют и хранят в баллонах под давлением 1,34. 1,6 МПа, либо в стационарных или передвижных емкостях с испарителем.

2.30. Сжатый газообразный кислород хранят и транспортируют в отдельных баллонах ( ГОСТ 949-73) [ 22] под давлением 10. 15 МПа.

Выбор и подготовка сварочных материалов для работы при отрицательных температурах

2.31. При выборе сварочных материалов для сварки при отрицательных температурах (табл. 7,  необходимо исходить из того, что наплавленный металл должен быть стойким к хрупкому разрушению, более вязким и пластичным по сравнению с основным металлом.

необходимо исходить из того, что наплавленный металл должен быть стойким к хрупкому разрушению, более вязким и пластичным по сравнению с основным металлом.

Электроды, применяемые для сварки трубопроводов и резервуаров при отрицательных температурах

Диаметр электрода, мм

Временное сопротивление свариваемых сталей s в ; МПа (слой шва)

Конструкции. Минимальная температура эксплуатации, ° С

550 [первый (корневой)]

Подземные трубопроводы. — 40

550 . 600 (первый)

До 600 (первый и второй)

До 500 (первый и последний)

До 480 (первый и последующие)

Наземные, надземные трубопроводы, резервуары. — 40

Подземные и надземные трубопроводы. — 60

До 500 (первый и последующие)

Подземные, наземные, надземные трубопроводы, резервуары. — 60

До 550 (первый и последующие)

550 . 600 (заполняющие и облицовочные)

Подземные, наземные трубопроводы. — 60

До 700 (заполняющие и облицовочные)

Сварочные материалы для автоматической сварки трубопроводов и резервуаров

Временное сопротивление свариваемых сталей s в , МПа (слой шва)

Конструкции. Минимальная температура эксплуатации, °С

До 550 (заполняющие и облицовочный)

Подземные трубопроводы и подземные резервуары. — 40

До 600 (заполняющие и облицовочные)

Подземные, наземные и надземные трубопроводы, резервуары. — 60

До 550 (заполняющие и облицовочные)

Подземные трубопроводы. — 60

* Флюсы АН-60, АН-65 используются преимущественно при форсированных режимах сварки.

2.32. Особенно тщательно в зимних условиях следует соблюдать правила хранения сварочных материалов и их подготовки к сварке.

Независимо от условий хранения сварочные материалы непосредственно перед сверкой необходимо прокалить в течение 60 мин (электроды) или 60. 90 мин (флюсы) при температурах, приведенных ниже:

Марка Температура прокалки, °С

УОНИ-13/45 300. 350

УОНИ-13/55 300. 350

Просушенные и прокаленные флюсы и электроды подают к месту сварки в количестве, необходимом для работы в одну смену, если нет других ограничений в технической документами.

3. ПОДГОТОВКА К СВАРКЕ

Проверка материалов. Сборка трубопроводов

3.1. Все поступающие на оборку трубы и детали должны быть проверены мастером (или другим ответственным лицом) на наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению.

При отсутствии клейм, маркировки или сертификатов трубы и детали к сборке не допускаются.

3.2. Необходимо также проверить:

— соответствие данных, указанных в сертификате или паспорте, техническим условиям, ГОСТам на поставку, заводской документации, чертежу (при наличии его), выполнение предприятием-изготовителем контрольных испытаний, предусмотренных стандартами и ТУ;

— соблюдение правил транспортировки;

— наличие и соответствие маркировки материала сертификату или паспорту, чертежу, техническим условиям;

— наличие клейма технического контроля;

— соответствие фактических геометрических размеров и качества материалов требованиям чертежей, ГОСТов, нормалей, ТУ и данным сертификатов или паспортов, заводской маркировке;

— качество поверхности материалов и деталей: на поверхности не должно быть трещин, раковин, вмятин, забоин, надрывов, задиров;

— правильность подготовки кромок и качество их поверхности.

3.3. Как исключение, допускается удостоверять качество и марки материала для металлических конструкций из углеродистой и низколегированной стали классов С38/23 — С60/45 лабораторными испытаниями в соответствии с требованиями, установленными стандартами.

Отступления от чертежей на металлические конструкции не допускаются, в случае необходимости они должны быть согласованы с разработчиками этих чертежей.

3.4. При приемке трубопроводной арматуры должно быть проверено:

— наличие документов, удостоверяющих проведение испытания арматуры;

— соответствие маркировки и отличительной окраски арматуры указаниям в паспорте;

— комплектность арматуры (наличие ответных фланцев и других деталей, поставляемых с ней).

3.5. Арматура трубопроводов I категории независимо от наличия паспортов предприятий-изготовителей и срока хранения перед передачей в монтаж подвергается гидравлическому испытанию на прочность и плотность согласно СНиП 3.05.05-84 [ 24].

3.6. Арматура трубопроводов II категории и ниже, имеющая паспорта предприятий-изготовителей, при приемке ее в монтаж до истечения гарантийного срока ревизии испытанию перед монтажом не подлежит.

Арматура, имеющая паспорта, но с истекшим гарантийным сроком, передается в монтаж после проведения испытания в соответствии с требованиями СНиП 3.05.05-84.

3.7. Арматура, не имеющая паспорта предприятия-изготовителя и маркировки, может быть принята и использована только для трубопроводов IV , V категории при наличии документов, подтверждающие проведение ее ревизии и испытания.

3.8. Входной контроль осуществляют специально выделенные работники отдела технического контроля (ОТК) предприятия-потребителя. Результаты контроля регистрируют в паспорте-журнале.

3.9. Проверенный материал должен быть рассортирован, заклеймен, сложен по профилям, размерам, маркам, плавкам.

3.10. При хранении необходимо предотвращать механические повреждения материала, обеспечить доступ для его осмотра.

3.11. Все материалы перед сваркой должны быть очищены от масла, ржавчины, окалины и пр. загрязнений, расконсервированы в соответствии с ГОСТ 9.014-78 [ 23].

Перед очисткой материалы должны быть просушены: они должны быть выдержаны в сухом помещении или обдуты нагретым воздухом.

Внутренняя поверхность труб может быть очищена от загрязнений путем продувки сжатого воздуха, промывки водой или протаскивания металлического пыжа.

3.12. Кромки труб и прилегающие к ним поверхности (внутренняя и наружная) должны быть зачищены до металлического блеска на ширине не менее 10 мм.

3.13. Сборка конструкций под сварку может производиться только из деталей и элементов, соответствующих требованиям чертежей или другой технической документации по геометрическим размерам, с помощью специальных приспособлений (прил. 3).

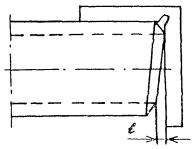

3.14. При подготовке стыковых соединений труб для сварки необходимо проверить их соответствие чертежам, требованиям нормативно-технической документации и обратить внимание на перпендикулярность плоскости реза к оси трубы; отклонение плоскости реза от перпендикуляра (размер l на рис. 1) не должно превышать следующих значений:

диаметр трубы, штуцера

или патрубка, мм До 65 66. 125 126. 225 226. 500 Более 500

плоскости реза, мм 0,5 1 1,5 2 2,5

3.15. Обработку концов труб для сварки (отрезку труб и снятие фасок) необходимо производить механическим способом (резцом, фрезой или абразивным кругом) с помощью специальных трубонарезных станков.

Шероховатость поверхности кромок труб, подготовленных для сварки, должна составлять 180.

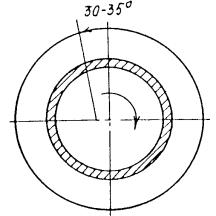

Конструкция стыковых соединений труб

Собранный стык в поперечном сечении

Наружный диаметр трубы, мм

Ручная аргонодуговая, газовая

Автоматическая под флюсом 1 *

Ручная аргонодуговая, газовая

Автоматическая под флюсом

Ручная электродуговая комбинированная 3 *

При любом диаметре

Полуавтоматическая в углекислом газе

Автоматическая под флюсом

Ручная аргонодуговая, газовая

Ручная аргонодуговая, газовая

Автоматическая под флюсом

Полуавтоматическая в углекислом газе

Автоматическая под флюсом

Автоматическая под флюсом

1 * При автоматической сварке под флюсом корневая часть шва предварительно подваривается внутри трубы (Тр-1 и Тр-1б, Тр-2а) ручной электродуговой, аргонодуговой или полуавтоматической сваркой в углекислом газе. Если невозможна такая подварка, накладывают корневой шов с наружной стороны.

2 * Для Тр-1, Тр-1а, Тр-2, Тр-2а, Тр-6б указал зазор a при выполнении корневого слоя аргонодуговой сваркой с присадочной проволокой Если корневой слой выполняют аргонодуговой сваркой без присадочной проволоки, то зазор a должен быть при ручной сварке не более 0,5, при автоматической — не более 1 мм.

3 * Корень — ручная или автоматическая аргонодуговая, остальное — ручная электродуговая или полуавтоматическая сварка в углекислом газе.

4 * Корень — ручная аргонодуговая, остальное — ручная электродуговая и полуавтоматическая сварка в углекислом газе.

5 * Корень — автоматическая аргонодуговая, остальное — ручная электродуговая или полуавтоматическая сварка в углекислом газе.

Рис. 1. Проверка перпендикулярности обрезки торцов

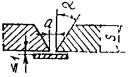

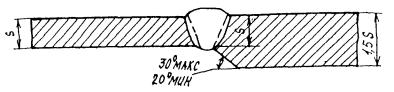

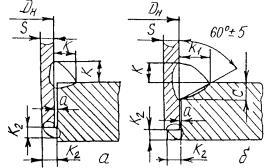

3.16. При соосной стыковке труб с разными наружными диаметрами размер h (рис. 2 ) должен составлять для труб из углеродистой и низколегированной стали 30 % толщины более тонкой трубы, но не более 5 мм; для труб из аустенитных, мартенситно-ферритных сталей при номинальной толщине стенки 10 мм и менее — 15 % толщины более тонкой трубы.

Если смещение (несовпадение) стыкуемых труб по наружной поверхности из-за разности наружных диаметров превышает указанное, конец трубы с большим наружным диаметром должен быть дополнительно обработан согласно одному из эскизов (см. рис. 2).

Рис. 2. Обработка концов труб при стыковке элементов, имеющих разные наружные диаметры ( a = 15 ± 1 ° )

3.17. Дефектные торцы запорной (распределительной) арматуры ремонту не подлежат; арматура, имеющая дефекты патрубков, должна быть заменена на новую. Ремонт патрубков, арматуры допускается только в том случае, если это предусмотрено в сопроводительном документе завода-поставщика.

3.18. Основные рекомендуемые конструкции стыковых сварных соединений даны в табл. 9. Приведенные в ней конструктивные размеры подготовки кромок и сборки стыков могут быть несколько измен ены, если при этом обеспечивается надлежащее качество сварных соединений, их соответствие ГОСТ 16037-80, ГОСТ 5264-80 , ГОСТ 8713-79 , ГОСТ 14771-76 [ 25- 28].

3.19. Сборка стыков труб под сварку должна производиться с использованием приспособлений для центрирования, обеспечивающих соосность стыкуемых труб (прил. 3), или специальных приспособлений — центраторов. Для труб диаметром 529 мм и выше разрешается применять при сборке только внутренние центраторы; трубы диаметром менее 529 мм можно собирать при помощи наружных центраторов.

3.20. При сборке труб с одинаковой толщиной стенки допускаемое смещение кромок может составлять до 20 % толщины стенки трубы, но не более 3 мм при дуговой и не более 2 мм при стыковой сварке оплавлением.

3.21. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, отводами, переходами, днищами) допускается при следующих условиях:

— если разность толщин стенок стыкуемых труб или труб с деталями не превышает 2,5 мм (при толщине стенок деталей 12 мм и менее);

— если разность толщин стенок стыкуемых труб или труб с деталями не превышает 3 мм (при толщине стенок 12 мм и более).

3.22. Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или между трубами и деталями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

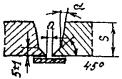

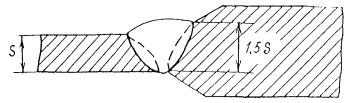

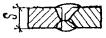

При разнотолщинности до 1,5 толщины стенки допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 3.

Рис. 3. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб

3.23. Смещение кромок при сварке разностопных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 3.16 настоящей инструкции.

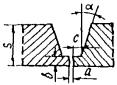

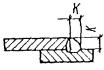

3.24. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы, а кромки патрубка арматуры подготовлены в заводских условиях согласно рис. 4.

3.25. Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

3.26. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

3.27. При сборке труб и других элементов, имеющих продольные швы, последние должны быть смещены один относительно другого.

Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не более 100 мм; на трубы и элементы с наружным диаметром менее 100 мм это требование не распространяется.

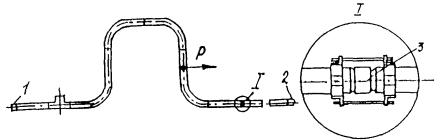

3.28. Сборку замыкающего стыка при холодном натяге (независимо от способа сварки стыка) следует производить после окончания сварки, термообработки и контроля качества остальных стыков на данной нитке трубопровода; в процессе сварки и термообработки замы кающего стыка необходимо укрепить трубопровод в таком положении, чтобы этот стык не испытывал на себе усилий от холодного натяга (рис. 5).

Рис. 5. Схема сборки и сварки замыкающего стыка при холодном нагреве

Р — трос; 1, 2 — неподвижные опоры; 3 — временные вставки

При сборке стыка I устанавливают временную вставку 3 в виде кольца из трубы; длина вставки равна значению холодного натяга. После сварки и термообработки всех других стыков на этой нитке трубопровод освобождают от связей на неподвижной опоре 1, из стыка I удаляют временную вставку, с помощью троса левый участок трубопровода подтягивают на значение холодного натяга и закрепляют в таком положении; производят сборку, прихватку, сварку и термообработку стыка I , трубопровод устанавливают на опоре 1 в проектное положение.

3.29. При ремонте стыков труб, обрезке поврежденных кромок, вырезке катушек и дефектных стыков из трубопровода и в других случаях разделку кромок труб выполняют непосредственно в полевых условиях.

Чаще всего для этой цели применяют ручную или механизированную газокислородную резку.

Современное оборудование для резки труб в полевых условиях, а также простейшие приспособления, применяемые при ручной резке, позволяют получать фаски простого профиля с удовлетворительными точностью и качеством поверхности реза.

После газокислородной резки рекомендуется зачистка поверхности реза при помощи ручных шлифовальных машинок абразивными кругами.

Более качественным и точным методом подготовки труб в полевых условиях является обработка резанием при помощи специализированных установок для механической обработки кромок.

3.30. Вырезку дефектной катушки производят с помощью специальных машинок для резки во взрывобезопасном исполнении, таких, как "Спутник-3", "Файн-600", или взрывом удлиненных кумулятивных зарядов (УКЗ). Линию реза намечают мелом по специальному шаблону или приспособлением для разметки катушек. Вырезку катушки с использованием энергии взрыва производят согласно инструкции по эксплуатации трубореза ТрККН.

Сборка металлоконструкций

3.31. Сборка и сварка элементов металлоконструкций может быть последовательной, полной, параллельно-последовательной и осуществляться следующими способами:

— по предварительной разметке;

— по контрольным отверстиям в собираемых элементах;

— на поточных линиях.

3.32. Сборочные работы выполняют на стендах, сборочных плитах, стационарных и передвижных стеллажах, обеспечивающих правильное положение деталей.

3.33. Сборку следует выполнять с применением инвентарных сборочных приспособлений и средств малой механизации — струбцин, домкратов, стяжных и распорных приспособлений и пр. (прил. 4).

Стыковая сборка листов

3.34. Собирают листы встык на горизонтальных стеллажах, обеспечивающих положение листов в одной горизонтальной плоскости.

3.35. Соединяемые листы с v -образной подготовкой кромок устанавливают на подкладки с целью предупреждения прогиба листов из-за поперечной усадки швов.

3.36. Укрупненные заготовки собирают только из выправленных листов. Допускается смещение кромок собираемых деталей до 10 % толщины металла, но не более 2 мм.

3.37. Укрупнение заготовок элементов конструкций, которые в последующем будут подвергнуты термической резке, выполняют из ме талла толщиной 10 мм и более. Если же термическая резка не производится, то укрупняют заготовки из металла толщиной 4. 10 мм.

При обработке полуфабрикатов для укрупнения заготовок необходимо сделать на каждый стык припуск на усадку от сварки: 1 мм при толщине листа до 16 мм и 2 мм — при больших толщинах.

Стыковая сборка углового, швеллерного и двутаврового проката

3.38. Конструкции из профильного металлопроката собирают встык.

3.39. Угловую сталь стыкуют двумя способами:

1) листовыми накладками;

2) короткими уголками без прокладки или с прокладкой.

Первым способом соединяют одиночные уголки. Стык может пере крываться накладками полностью, и в этом случае усилия с уголков передаются на накладки через фланговые швы. Можно также сначала сварить уголки между собой, а затем стык перекрыть накладками (комбинированный стык), но такое соединение хуже работает под нагрузкой.

Второй способ применяют при стыковке парных уголков. Ширина полок стыкуемых уголков должна быть такой, чтобы при установке их на место получался уступ, достаточный по размеру для наложения полномерного углового шва.

3.40. Швеллеры и двутавровые балки стыкуют наиболее часто с применением листовых накладок. При этом допускается зазор в стыке между торцами швеллеров и балок до 50 мм.

3.41. При соединении уголков, швеллеров и балок необходимо соблюдать следующие правила. Соединяемые детали укладывают в одну линию, не допуская перелома в стыке как в горизонтальной, так и в вертикальной плоскости.

Накладки на стенке швеллеров и балок располагают симметрично относительно продольной оси сечения и подтягивают плотно с помощью струбцин к соединяемым деталям.

Кромки накладок, перекрывающих полки стыкуемых уголков, швеллеров и балок, должны быть параллельны кромкам стыкуемых деталей. На полки уголков, швеллеров и балок в комбинированном стыке накладки устанавливают после того, как будет проверена зачистка шва и его качество.

Сборка стропильных ферм и связей

3.42. Типовые фермы необходимо собирать с помощью механизированной инвентарной оснастки, а фермы, изготовляемые по индивидуальным проектам, по копиру или в кондукторе на сборочной плите.

Процесс сборки ферм включает следующие операции: ознакомление с чертежом, выбор варианта сборки, подготовка рабочего места, приспособлений и инструмента, приемка и раскладка полуфабриката, сборка копира или кондуктора, сборка половинки (плоскости) фермы на копире, кантовка половинки и оформление второй плоскости фермы, сдача собранной фермы ОТК.

3.43. Решетчатые пространственные конструкции (мачты, балки, опоры ЛЭП, легкие колонны и др.) следует собирать в объемных кондукторах с зажимными и фиксирующими приспособлениями.

3.44. Сборку конструкций и деталей необходимо вести так, чтобы не допустить изменения их формы, если это не предусмотрено технологическим процессом.

3.45. Формы кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать значениям, приведенными ГОСТ 5264-80, ГОСТ 8713-79, ГОСТ 14771-76 [ 26- 28] на швы сварных соединений, а в конструкциях из стали класса С60/45 — в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на сборочных деталях, препятствующие плотному их соединению, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

3.46. При общей сборке конструкций должна быть произведена подгонка всех соединений, включая рассверливание монтажных отверстий, и установлены фиксирующие устройства.

На всех элементах должны быть нанесены контрольные риски.

4. ПРИХВАТКА СТЫКОВ

4.1. Собранные стыки труб и других элементов необходимо прихватывать в нескольких местах, чтобы обеспечить их правильное взаимное расположение во время сварки.

Постановка прихваток на месте пересечения швов не допускается.

4.2. Прихваточные швы рекомендуется накладывать тем же способом сварки, которым будет выполняться корневой шов. Прихватку дол жен производить сварщик, который имеет удостоверение на право производства сварки стыков труб соответствующей категории, по возможности тот, который будет сваривать данный стык.

При автоматической сварке под слоем флюса собранные стыки необходимо прихватывать ручной электродуговой сваркой углеродистыми электродами диаметром не более 3 мм или полуавтоматической сваркой в углекислом газе.

4.3. Прихватки необходимо выполнять с полным проваром, на том же режиме сварки, что и при наложении основного шва.

4.4. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при внешнем осмотре, следует удалять механическим способом.

4.5. Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка, так как в этом случае труднее обеспечить их полную переварку при наложении основного шва.

На стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и в общем случае должны соответствовать следующим значениям:

Диаметр труб, мм До 100 От 100 Свыше 426

Число прихваток Через каждые

по периметру 1. 2 3. 4 300. 400 мм

Длина одной прихватки,

мм 10. 20 20. 40 30. 50

Высота прихватки определяется толщиной стенки трубы S и способом сварки. Она должна составлять 0,6. 0,7 S , но не менее 3 мм при толщине стенки до 10 мм, 5. 8 мм при толщине стенки более 10 мм (ручная электродуговая сварка или полуавтоматическая сварка в углекислом газе), 2. 3 и 3. 4 мм при толщинах стенок до 10 и более 10 мм соответственно (ручная аргонодуговая или газовая сварка).

4.6. Прихватки зачищают металлическими щетками от окалины, проверяют внешним осмотром их качество (определяют, нет ли трещин и пор).

При обнаружении недопустимых дефектов прихватки удаляют, стык подготавливают и вновь накладывают прихватки, повторяют зачистку и контроль.

4.7. Сборку стыков на внутренних центраторах, за исключением сборки труб под двустороннюю автоматическую сварку под флюсом, целесообразно выполнять без прихваток.

Сборку на наружных центраторах следует выполнять с прихватками. Число прихваток по периметру стыков зависит от диаметра трубы:

Диаметр трубы, мм До 400 400. 1000

Число прихваток 2 3

Длина прихваток, мм 30. 50 60. 100

4.8. При сварке в условиях низких (ниже -20 °С) температур длина прихваток должна составлять не менее 100. 200 мм.

4.9. Прихватки деталей металлоконструкций необходимо располагать в местах наложения сварных швов.

4.10. Размеры сечения прихваток металлоконструкций должны быть минимальными с тем, чтобы они расплавлялись при наложении швов.

Длина прихваток в конструкциях, выполненных из сталей классов до С52/40 включительно, должна быть не менее 50 мм, расстояние между прихватками — не более 500 мм, а в конструкциях из стали класса С60/45 — 100 и 400 мм при длине катета шва прихватки не более половины длины катета шва сварного соединения.

4.11. Прихватку труб при температуре воздуха ниже 0 °С необходимо производить с подогревом стыков до температуры, указанной в табл. 10 (раздел 5).

5. ПРЕДВАРИТЕЛЬНЫЙ И СОПУТСТВУЮЩИЙ ПОДОГРЕВ СТЫКОВ ПРИ ПРИХВАТКЕ И СВАРКЕ

5.1. Предварительный и сопутствующий подогрев производят в соответствии с рекомендациями, содержащимися в табл. 10.

Рекомендации по предварительному подогреву стыков из углеродистых и низколегированных сталей*

Толщина стенки, мм

Углеродный эквивалент Сэкв, %

* В знаменателе — для сварки электродами с целлюлозным покрытием, в числителе — для остальных способов сварки.

Примечание. Условные обозначения, принятые в таблице, следующие: А — подогрев не требуется; БТ — подогрев до 100 °С при температуре окружающего воздуха ниже Т (например, Б-15 значит, что подогрев требуется при температуре -15 °С); В, Г, Д — подогрев до 100, 150 и 200 °С соответственно независимо от температуры окружающего воздуха; Т — температура окружающего воздуха, ° С; Сэкв — углеродный эквивалент, % (Сэкв = С — ). C , Mn , Mo , Cr , Cu , N 1 — с одержание соответствующих элементов в % по массе по техническим условиям или сертификату).

Температуру подогрева и число подогревов в процессе сварки необходимо выбирать с учетом понижения температуры вследствие теплоотвода в конкретном стыке с таким расчетом, чтобы металл свариваемых элементов в месте стыка в течение всего времени сварки был нагрет до требуемой температуры.

5.2. Предварительный и сопутствующий подогрев стыков из высоколегированных сталей производят, как указано в разделе 17.

5.3. Не следует выполнять сварку при температуре металла в месте стыка выше 450 °С из-за чрезмерной текучести сварочной ванны.

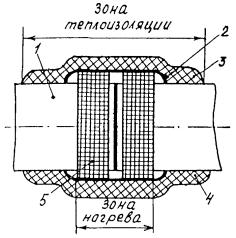

5.4. Подогревать стык можно индукторами (током промышленной или повышенной частоты), радиационными нагревателями сопротивления, кольцевыми газовыми горелками.

5.5. Стык должен быть подогрет по всему периметру, при этом для труб из низколегированной стали при толщине стенки более 30 мм ширина зоны подогрева до нужной температуры должна быть не менее 150 мм (по 70. 75 мм с каждой стороны стыка), при толщине стойки до 30 мм — не менее 100 мм.

5.6. Предварительный подогрев перед приваркой бобышек и штуцеров к трубопроводу при диаметре труб менее 219 мм необходимо произвести по всему периметру трубы, при больших диаметрах — только в месте приварки деталей.

5.7. Стыки труб при толщине стенки 20 мм и менее разрешается нагревать газовыми сварочными горелками.

Стыки труб с толщиной стенки более 20 мм можно нагревать сва рочными горелками лишь в исключительных случаях, если нет возможности установить индуктор, радиационный нагреватель или кольцевую горелку; при этом необходимо надеть на трубу асбестовые муфели (манжеты) и установить такое число горелок, которое обеспечило бы равномерный нагрев стыка по всему периметру.

5.8. Температуру подогрева следует контролировать с помощью термоэлектрических преобразователей (ТП), термокарандашей и термокрасок.

5.9. Для контроля температуры предварительного и сопутствующего подогрева стыков трубопроводов из низколегированных сталей диаметром свыше 600 мм при толщине стенки более 25 мм необходимо установить два ТП в противоположных точках по периметру стыка.

6. СВАРКА СТЫКОВ. ОБЩИЕ ПОЛОЖЕНИЯ

6.1. Сварку стыков следует начинать сразу после прихватки. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его.

6.2. Сварку стыка труб (деталей) из легированных сталей следует выполнять без перерыва. Не допускается прекращение сварки стыка до заполнения хотя бы половины высоты разделки по всей окружности.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными способами (например, обкладкой стыка листовым асбестом), а при возобновлении сварки стык должен быть подогрет (если это требуется) до температуры, указанной в табл. 10.

Не допускаются никакие силовые воздействия на стык до окончания его сварки и термообработки.

Примечание. Сварное соединение трубопроводов из низколегированных сталей, выполненное с перерывом, должно быть обязательно проконтролировано с помощью ультразвуковой дефектоскопии.

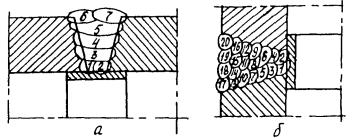

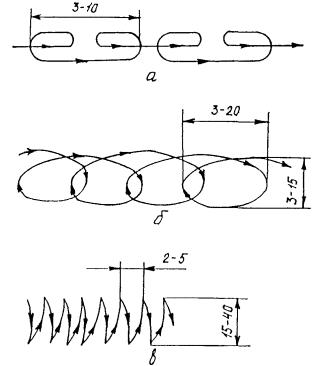

6.3. Во всех случаях многослойную сварку необходимо производить с таким расчетом, чтобы стыки швов ("замки") в соседних слоях не совпадали, а были смещены один относительно другого и каждый последующий слой перекрывал предыдущий (рис. 6).

Рис. 6. Схема наложения "замков" шва

Значения смещения и перекрытия а должны быть следующими:

— при аргонодуговой сварке (ручной и автоматической), газовой и ручной электродуговой сварке электродами диаметром 2,5. 3 мм — не менее 10 мм;

— при ручной электродуговой сварке электродами диаметром 1. 5 мм и полуавтоматической сварке в среде углекислого газа — не менее 15 мм;

— при автоматической сварке под флюсом — не менее 50 мм.

6.4. При ручной электродуговой сварке дуга должна быть по возможности короткой, особенно при использовании электродов с фтористокальциевым покрытием. В последнем случае дуга должна быть предельно короткой (сварка производится методом опирания).

В процессе сварки необходимо как можно реже обрывать дугу, чтобы не оставлять незаплавленных кратеров.

Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15. 20 мм на только что наложенный шов.

Последующее зажигание дуги производится на металле шва на расстоянии 12. 15 мм от кратера.

6.5. При ручной электродуговой сварке по избежание зашлаковки металла шва около кромок труб следует накладывать возможно более плоский (без выпуклости) валик.

Для этого нужно несколько задерживать электрод у кромки трубы или отводить его немного назад.

6.6. В процессе сварки следует обращать особое внимание на обеспечение полного провара корня шва и заделки кратера. После наплавки каждого валика необходимо полностью удалить шлак, дав ему остыть (потемнеть).

При наличии на поверхности шва трещин, сильной пористости и т.п. дефектное место следует удалить механическим способом до бездефектного металла и заварить шов вновь.

6.7. Высота усиления сварных швов должна быть следующей:

Толщина стенки трубы, мм Высота усиления, мм

Ширина усиления должна быть такой, чтобы наружные кромки фасок перекрывались на 2. 3 мм с обеих сторон.

В стыковых швах, выполненных автоматической сваркой под флюсом, при толщине стенки труб до 8 мм допускается отсутствие усиления (шов наложен заподлицо с трубой).

6.8. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполнявших сварку.

На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм 2 ) клейма должны наноситься механическим способом или наплавкой на расстоянии 100. 150 мм от стыка в верхней полуокружности трубы.

Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм 2 ) и выше маркирует несмываемой краской снаружи трубы.

7. РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

7.1. Конструкция сварного соединения должна соответствовать типу Тр-2, Тр-3 или Тр-7 (табл. 9).

7.2. Производят прихватку стыков, их предварительный и сопутствующий подогрев, как указано в разделах 4, 5.

7.3. В зависимости от марки свариваемой стали подбирают электроды, как рекомендовано в разделе 2.

В зависимости от диаметра электрода и типа покрытия выбирают режим сварки (табл. 11).

Для каждой марки электрода режим необходимо уточнить по паспортным данным. Электроды диаметром 5 мм можно применять при сварке верхнего участка вертикальных неповоротных стыков (в нижнем положении), начиная с выхода на вертикальный участок.

Потолочный участок шва следует выполнять электродами диаметром не более 4 мм.

7.4. При сварке вертикальных стыков трубопроводов из углеродистых и низколегированных сталей высота каждого слоя (валика) не должна превышать 5. 6 мм для электродов с руднокислым и рутиловым покрытиями и 4. 5 мм для электродов с фтористокальциевым покрытием. Ширина одного слоя должна быть не более 30. 35 мм.

7.5. При сварке вертикального стыка с разделкой типа Тр-3а (табл. 9) первые три-четыре слоя шва следует выполнять электродами диаметром 2,5. 3 мм, последующие слои — электродами диаметром 4 мм с соблюдением следующих требований:

— толщина слоя шва должна составлять 4. 7 мм, а ширина должна быть равна ширине разделки в данном сечении. Электрод следует перемещать с колебаниями 1. 3 мм, несколько задерживая его у кромок, чтобы обеспечить плавный переход от кромок к поверхности шва;

— кромки разделки на уровне шлака после сварки каждого слоя не должны быть подплавлены и не должны иметь подрезов;

— удалять шлак из разделки следует узким зубилом, нанося удары по шлаку, направленные по касательной периметра шва.

Ориентировочные режимы сварки и технологическое назначение электродов

Диаметр электрода, мл

Сварочный ток, А

Скорость сварки, м/ч

Электроды о основным покрытием (коэффициент наплавки 9 г/А × ч)

Заполняющий верхней полуокружности

Облицовочный верхней полуокружности

Заполняющий и облицовочный верхней полуокружности

Электроды с целлюлозным покрытием (коэффициент наплавки 10,5 г/А × ч)

Электроды с рутиловым и рутилово-основным покрытием (коэффициент наплавки 8 г/А × ч)

Заполняющий верхней полуокружности

Облицовочный верхней полуокружности

7.6. При сварке горизонтальных стыков трубопроводов из углеродистых и низколегированных сталей высота валика должна быть 3. 5 мм, ширина (наибольший размер в поперечном сечении) не более 10 мм.

7.7. Стыки труб из низколегированных сталей при толщине стенки более 12 мм необходимо сваривать неповоротными во избежание появления трещин в первых слоях шва при повороте труб.

7.8. Неповоротные (вертикальные и горизонтальные) стыки труб диаметром 219 мм и более с целью поддержания необходимого температурного режима в процессе сварки и уменьшения деформации должны сваривать в зависимости от диаметра труб два, три или четыре сварщика, работающие одновременно.

Примечание. Стыки труб из углеродистой стали при толщине стенки до 25 мм может сваривать один сварщик (независимо от диаметра труб).

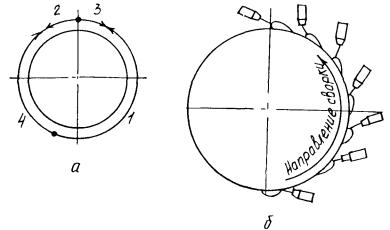

7.9. Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Сварку слоя в потолочной части стыка следует начинать, отступив на 10. 30 мм от нижней точки.

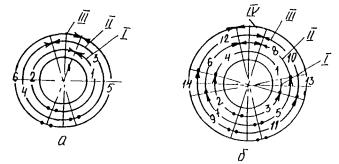

Наложение слоев при сварке труб диаметром до 219 мм производят в порядке, указанном на рис. 7, а.

Первые три слоя стыков труб диаметром более 219 мм (для равномерного распределения напряжений по стыку и уменьшения деформации) следует выполнять обратноступенчатым способом (рис. 7, б), при этом длина каждого участка шва не должна превышать 200. 250 мм.

Длина участков последующих слоев может составлять половину окружности стыка.

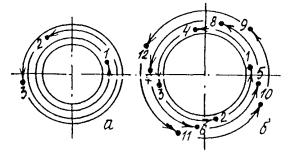

7.10. Горизонтальные (неповоротные) стыки труб сваривает один сварщик в соответствии с рис. 8 , а (трубы диаметром до 219 мм) и рис. 8 , б (обратноступенчатый способ, трубы диаметром более 219 мм).

Стыки труб диаметром 219. 300 мм сваривают участками длиной, равной одной четвертой окружности стыка, большего диаметра — участками длиной 200. 250 мм.

7.11. Поворотные стыки следует сваривать следующим образом.

Стыки труб с толщиной стенки до 12 мм можно сваривать, повора чивая трубу на 360° (круговое вращение), 180 и 90°. Поворотные стыки сваривает, как правило, один сварщик.

Рис. 7. Порядок наложения слоев при сварке вертикального неповоротного стыка труб диаметрами до 219 мм (а) и более 219 мм (б):

1-14 последовательность наложения слоев

I — IV — слои шва

Рис. 8. Порядок наложения слоев (валиков) при сварке горизонтального стыка труб одним сварщиком

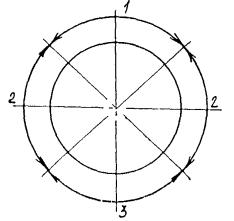

Если сварку стыка с поворотом на 360° выполняют на рольгангах с механическим вращением труб (со скоростью, равной скорости сварки), то удобнее накладывать шов не в зените, а на участке, смещенном от вертикали на 30. 35° в сторону, обратную направлению вращения труб (рис. 9, а).

При отсутствии механического вращения трубы поворачивают несколько раз, причем единовременный угол поворота a в зависимости от диаметра труб должен составлять 60. 110° с тем, чтобы наложение шва происходило в нижнем и вертикальном положении (рис. 9, б, в).

Сварку труб диаметром более 219 мм выполняют обратноступенчатым способом за два полных поворота. Сначала на участке АБ (см. рис. 9, б) накладывают один-два слоя, а затем заполняют последовательно оставшуюся часть разделки за второй поворот трубы.

Рис. 9. Порядок выполнения сварки стыка труб с поворотом на 360 ° :

I — направление вращения труб; II — направление сварки

7.12. Сварку стыков с поворотом на 180 ° производят в два приема.

Сначала на участках ГА и ВА (рис. 10, а) накладывают один-два слоя, затем трубу поворачивают на 180° и заваривают участки ВБ и ГБ полностью [заполняют все сечение шва (рис. 10, б)]. После этого трубы опять поворачивают на 180° и накладывают остальные слои на участках ГА и ВА (рис. 10, в).

7.13. Сварку стыков с поворотом на 90° производят также в два приема. Сначала накладывают один-два слоя на участке АВБ (рис. 11 , а), затем трубы поворачивают на 90° и заваривают полностью участок АГБ (рис. 11 , б).

После второго поворота в первоначальное положение заваривают остальное сечение шва на участке АВБ (рис. 11, в).

Рис. 10. Порядок выполнения сварки стыка труб с поворотом на 180 °

Рис. 11. Порядок выполнения сварки стыка труб с поворотом на 90 °

7.14. Число накладываемых слоев зависит от разделки кромок и толщины стенки трубы. Для разделки кромок типа Тр-2, Тр-6б (см. табл. 9) число слоев следующее:

трубы, мм До 10 10. 15 15. 20 20. 25

Число слоев шва при

сварке электродами с

целлюлозным покрытием 3 4 5 6

При сварке труб с толщиной стенки более 25 мм число слоев увеличивают на один на каждые 2. 2,5 мм толщины.

При изменении разделки кромок соответственно изменится объем наплавленного металла в стыке и требуемое число слоев.

7.15. Наиболее ответственным является корневой слой шва. Он должен надежно проплавлять кромки свариваемых труб и образовывать на внутренней поверхности шва обратный валик с усилением 1. 3 мм.

Ослабление корня шва не допускается.

7.16. Наружная поверхность корневого слоя должна быть гладкой, мелкочешуйчатой, иметь плавное сопряжение с боковыми поверхностями разделки и вогнутую форму. С наружной поверхности шва необходимо удалять шлак (шлифовальной машинкой или пневмомолотком).

7.17. Если при сварке корня шва образовались прожоги (окна), то после зачистки их необходимо заплавить при выполнении следующего слоя шва.

7.18. Заполняющие слои шва должны обеспечить надежное сплавление отдельных слоев шва между собой и проплавление кромок свариваемых труб. После наложения каждого слоя шва обязательно выполняют очистку поверхности шва от шлака.

7.19. Облицовочный слой должен иметь плавные очертания и сопряжения с поверхностью трубы, без подрезов и других видимых дефектов.

Усиление шва должно быть не менее 1 и не более 3 мм.

Ширина шва должна быть такой, чтобы перекрывать ширину разделки на 2. 3 мм в обе стороны.

7.20. В конце смены сварной стык должен быть по возможности заварен полностью, а при толщине стенки труб 5. 6 мм это условие является обязательным.

В отдельных случаях разрешается оставлять стыки не до конца заваренными после окончания рабочего дня, если число слоев шва составляет не меньше, чем приведено ниже:

Электроды Толщина стенки трубы, мм

С целлюлозным покрытием 3 4

С основным покрытием 2 3

Примечание. Число слоев приведено без учета подварочного слоя.

8. ПРИВАРКА ФЛАНЦЕВ, АРМАТУРЫ И ДРУГИХ ДЕТАЛЕЙ К ТРУБАМ

8.1. Арматуру (вентили, задвижки), фланцы, донышки, заглушки и другие фасонные детали, присоединяемые к трубам стыковым сварным соединением, приваривают с соблюдением тех же режимов и технологии, что и при сварке стыков трубопровода соответствующего диаметра и марки стали.

8.2. В полевых условиях стыки труб из низколегированных теплоустойчивых сталей при толщине стенки более 12 мм следует сваривать неповоротными швами во избежание появления трещин в первых слоях шва во время поворота.

На заводе стыки труб независимо от толщины стенки можно сваривать поворотными, если сварка производится на вращающихся рольгангах.

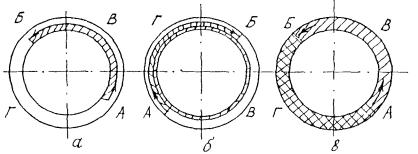

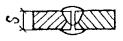

8.3. Плоские (дисковые) фланцы приваривают к трубе двумя угловыми швами — наружным и внутренним (рис. 12).

Рис. 12. Приварка плоских фланцев к трубе:

а — на условное давление менее 1,6 МПа (16 кгс/см 2 );

б — на условное давление £ 2,5 МПа (25 кгс/см 2 )

Сначала накладывают наружный шов, затем внутренний. Если в чертежах или в другой технической документации не указаны размеры швов для приварки фланцев, то они должны соответствовать приведенным в табл. 12.

Размеры швов приварки фланцев

Наружный диаметр и толщина стенки трубы, мм

Зазор между трубой и фланцем а, мм, не более

Глубина фаски на фланце l ± 1, мм

Размеры катетов шва, мм

Внутренний шов, являющийся лишь уплотняющим, должен иметь катет К2, равный толщине стенки трубы, но не более 7 мм независимо от диаметра трубы.

8.4. К трубам из углеродистых и низколегированных сталей упоры, накладки, подвески и другие детали креплений из таких же сталей следует приваривать сплошным угловым швом с катетом, указанным в рабочих чертежах, с использованием электродов в соответствии с рекомендациями, приведенными в разделе 2. Диаметр электродов должен быть не более 3 мм.

Если детали креплений и трубы, к которым их приваривают, изготовлены из стали разных марок одного структурного класса, то электроды нужно выбирать по стали с меньшим содержанием легирующих элементов.

Трубы или детали, изготовленные из низколегированной стали с толщиной стенки более 10 мм необходимо приваривать с предварительным подогревом (табл. 10), при меньшей толщине стенки предварительный подогрев не производят.

8.5. Штуцера и бобышки из углеродистой стали и стали 15ГС, 16ГС приваривают электродами УОНИ-13/55 диаметром не более 3 мм без предварительного подогрева.

Бобышки и штуцера из низколегированных сталей при толщине стенки более 10 мм необходимо приваривать теми же электродами, которыми сваривают стыки труб стали данного класса, с предварительным подогревом.

При приварке бобышек и штуцеров к трубопроводу диаметром менее 219 мм предварительный подогрев необходимо провести по всему периметру трубы, при диаметре трубопровода 219 мм и более — только в месте приварки деталей.

9. АРГОНОДУГОВАЯ СВАРКА ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Ручная аргонодуговая сварка труб малых диаметров

9.1. Неповоротные стыки труб диаметром менее 100 мм при толщине стенки не более 10 мм из стали марок Ст. 3, 4, 10, 20, 15, 10Г2С1, 14ХГС, 16ГС, 17ГС, 16ГН, 15Г2С сваривают двумя способами:

— корневой слой сваривают ручной аргонодуговой сваркой неплавящимся электродом, последующие слои — ручной электродуговой сваркой другими электродами (комбинированный способ);

— сварной шов полностью выполняют ручной аргонодуговой сваркой неплавящимся электродом.

9.2. Стыки труб с толщиной стенки 4 мм и более предпочтительнее сваривать комбинированным способом, при меньшей толщине более экономично сваривать стык полностью ручной аргонодуговой сваркой.

9.3. При ручной аргонодуговой сварке неплавящимся электродом необходимо использовать источники постоянного тока с падающей внешней характеристикой (ВД-101, ВД-301, ВД-302, ВСС-300, ВСВУ-315, ПСО-300 и другие многопостовые генераторы и выпрямители), позволяющие получить минимальный сварочный ток (70. 80 А), балластные реостаты РБ-200 или РБ-300 для регулирования сварочного тока без снижения напряжения холостого хода генератора и другие специальные установки (УДГ-301 и др.).

9.4. Аргон из баллона должен поступать в горелку через редукторы АР-10, АР-40, АР-150 с дозирующими устройствами расхода газа или через кислородный редуктор РК-53БМ (если отсутствует редуктор с дозирующим устройством) с ротаметром РС-3 или РС-5.

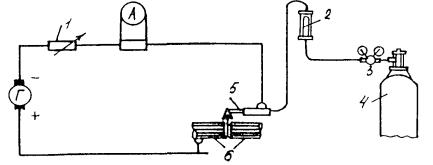

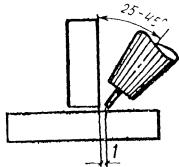

9.5. При ручной сварке неплавящимся электродом в среде аргона рекомендуется применять малогабаритные горелки, обеспечивающие доступ к месту сварки (табл. 13 ), а также оборудовать специальный пост (рис. 13 ).

Горелки электрододержателей для ручной аргонодуговой сварки вольфрамовым электродом

Марка горелки 1*

Максимальный сварочный ток, А

Диаметр электрода, мм

Максимальный сварочный ток, А

Диаметр электрода, мм

1* При использовании горелок для ручной аргонодуговой сварки вольфрамовым электродом длина кабеля-шланга должна составлять 2. 3 тыс. м.

2** Охлаждение естественное.

3** Охлаждение водяное.

9.6. Концы труб должны быть обработаны и собраны в соответствии с табл. 9 (разделки Тр-1, Тр-1а или Тр-2).

9.7. Прихватку собранных стыков производят в соответствии с разделом 4.

9.8. Подогрев стыков производят в соответствии с разделом 5.

9.9. При комбинированном способе сварки наложение корневого слоя выполняют сразу после прихватки в течение одной смены.

9.10. Сварку ведут постоянным током (70. 100 А) прямой по лярности с применением вольфрамового электрода диаметром 2. 3 мм. Дуга должна быть по возможности короткой.

Рис. 13. Схема поста ручной сварки неплавящимся электродом в среде аргона:

1 — балластный реостат; 2 — ротаметр; 3 — редуктор; 4 — баллон с аргоном; 5 — сварочная горелка; 6 — свариваемые трубы

А — амперметр с шунтом; Г — сварочный генератор постоянного тока

Значения силы тока сварки уточняют при выполнении пробных стыков.

9.11. При сварке используют присадочную проволоку диаметром 1,6. 2,0 мм, марку которой выбирают в соответствии с маркой стали (см. раздел 2).

Присадочную проволоку необходимо подавать в сварочную ванну навстречу движению горелки. Корневой слой сваривают почти без колебательных движений поперек шва как проволоки, так и электрода.

При наложении следующих слоев горелке сообщаются колебательные поперечные движения. Конец проволоки должен всегда находиться под защитой аргона.

9.12. Высота слоя (валика), выполненного ручной аргонодуговой сваркой, должна составлять 2. 2,5 мм.

Порядок наложения слоев (валиков) такой же, как при ручной электродуговой сварке стыков труб.

9.13. В процессе наложения корневого слоя нужно следить за полным проплавлением свариваемых кромок труб и отсутствием непровара. Степень проплавления можно определить по форме ванны расплавленного металла.

Хорошему проплавлению соответствует ванна, вытянутая в сторону направления сварки, недостаточному — круглая или овальная.

9.14. При комбинированном способе сварки заполнение основной части разделки шва (после наложения корневого слоя ручной аргонодуговой сваркой) производится электродуговой сваркой в соответствии с требованиями раздела 7.

9.15. Высота усиления сварных швов должна иметь следующие значения:

Толщина стенки трубы, мм Высота усиления, мм

Ручная аргонодуговая сварка корневого слоя шва стыков толстостенных трубопроводов

9.16. При наложении корневого слоя стыков труб из стали Ст. 10, 20, 15ГС, 2, 3, 15, 10Г2С1, 17ГС, 15Г2С с толщиной стенки более 10 мм необходимо иметь оборудование и пост для ручной сварки в среде аргона, в соответствии с пп. 9.3- 9.5. Горелка должна обеспечивать надежную защиту при сварке в глубокую разделку.

9.17. Концы труб должны быть обработаны и собраны в соответствии с табл. 9 (разделка Тр-6б).

9.18. Прихватку собранных стыков, а также их подогрев осуществляют в соответствии с разделами 4, 5.

9.19. Аргонодуговую сварку корневого слоя постоянным током прямой полярности (сила тока 110. 130 А) с помощью вольфрамового электрода диаметром 2,5. 3 мм осуществляют сразу после прихватки стыка.

Дуга должна быть по возможности короткой.

9.20. Присадочная проволока должна располагаться под определенным углом по отношению к горелке (рис. 14).

Присадочную проволоку необходимо перемещать перед горелкой, которую передвигают вдоль шва, одновременно сообщая ей поперечные колебания амплитудой 3. 4 мм.

Проволоку следует вводить в ванну равномерно, конец проволоки должен постоянно находиться в сварочной ванне, чтобы исключить окисление шва.

Рис. 14. Взаимное расположение горелки и присадочной проволоки при ручной аргонодуговой сварке корневого слоя шва:

1 — присадочная проволока; 2 — горелка; 3 — направление сварки

9.21. Высота корневого слоя при толщине стенки более 10 мм должна составлять не менее 3 мм. Шов должен иметь плавные переходы к поверхности и кромкам труб.

Автоматическая аргонодуговая электросварка неплавящимся электродом корневого слоя стыков трубопроводов

9.22. Корневой слой неповоротных вертикальных и горизонтальных стыков труб диаметрами 133. 560 мм с толщиной стенки 10 мм, изготовленных из сталей марок Ст. 20, 15ГС, 12Х1МФ, накладывают с помощью автоматической сварки неплавящимся вольфрамовым электродом в среде аргона.

9.23. Сварку производят автоматами с подачей присадочной проволоки (ТА-2М, АК-2, АТ-159-3М, АСТМ-6, АСТН-100) или без нее (АТА-3М, АК-1).

9.24. На месте сварки должен быть оборудован пост автоматической сварки, снабженный источниками питания дуги (преобразователями постоянного тока ПСО-300-2, ПД-501, ПД-305, ПСО-500 или другими преобразователями с крутопадающей внешней характеристикой), балластным реостатом и баллоном с аргоном (на баллоне устанавливается редуктор, позволяющий измерять расход аргона), а также пост ручной сварки неплавящимся электродом в среде аргона для наложения прихваток.

9.25. Подключение, настройку и эксплуатацию оборудования необходимо осуществлять в соответствии с инструкциями по его эксплуатации.

Перед началом работы сварщик должен проверять исправность механической и электрической частей автомата.

9.26. Концы труб должны быть обработаны и собраны в соответствии с табл. 9 (разделки Тр-6б, Тр-7а и Тр-7б).

9.27. Прихватку собранных стыков, а также их подогрев осуществляют в соответствии с разделами 4, 5.

Зазор между трубами, указанный в табл. 9 для разделок Тр-6б и Тр-7а, соответствует зазору при сварке корневого слоя с присадочной проволокой. Если же сварку этих стыков выполняют без присадки, то трубы необходимо собирать с зазором не более 1 мм.

9.28. Сборку и сварку стыков необходимо выполнять с помощью центровочных приспособлений (см. разделы 3, 6).

9.29. Режимы сварки подбирают в зависимости от марки свариваемой стали, толщины стенки материала и конструкции стыка (табл. 14). Режимы корректируются во время сварки пробных стыков (изменяют силу тока, оставляя другие параметры постоянными).

9.30. Стыки труб из Ст.20 всегда следует сваривать с присадочной проволокой Св-08ГС (разделки типов Тр-6б и Тр-7а — автоматом с механизмом подачи проволоки, разделку Тр-7б — автоматом без такого механизма), трубы из других сталей можно сваривать с присадкой и без нее.

9.31. При сварке автоматами ТА-2М, АК-2, АК-3 используют проволоку диаметром 1,6 мм, автоматами АТ-159-3М, АСТМ-6, АСТН-1000 — диаметром 1,2; 1,6 и 2 мм.

9.32. Скорость подачи сварочной проволоки можно регулировать в пределах 1. 3,4 м/ч в зависимости от значения зазора между трубами. Если стык собран с неравномерным по периметру зазором, то сварку с присадочной проволокой производят только на тех участках, где зазор превышает 1 мм. При подходе сварочной головки к участку с зазором менее 1 мм сварщик должен выключить подачу проволоки и продолжать сварку на том же режиме.

9.33. Для предотвращения образования трещин в кратере шва, заканчивая сварку, необходимо постепенно гасить дугу и обеспечить хорошую газовую защиту сварочной ванны.

9.34. Высота (толщина) корневого слоя выполненного автомати ческой аргонодуговой сваркой, должна составлять не менее 3 мм, переходы шва к поверхности труб и кромкам должны быть плавными.

Ориентировочные режимы автоматической сварки неплавящимся электродом в среде аргона стыков труб со ступенчатой разделкой кромок

Диаметр и толщина стенки трубы, мм

1. Другие параметры сварки имеют постоянные значения (скорость сварки 3. 3,5 м/ч; напряжение дуги 10. 12 В; длина дуги 1. 2 мм; диаметр вольфрамового электрода 2,5. 3 мм; расход аргона 6. 8 л/мин).

2. В случае двухскосной разделки кромок сила тока должна быть увеличена на 10. 15 А по сравнению с приведенными в таблице значениями. Остальные параметры сварки остаются неизменными.

9.35. После окончания сварки корневого слоя необходимо приступить к заполнению разделки остальной части шва ручной электродуговой или полуавтоматической сваркой в среде углекислого газа. Заполнение разделки после сварки корневого слоя необходимо осуществить в течение одной смены.

10. ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА В УГЛЕКИСЛОМ ГАЗЕ ТРУБОПРОВОДОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

10.1. Полуавтоматическую сварку в углекислом газе стыков труб из углеродистых и низколегированных сталей диаметром 100 мм и более при толщине стенки 4 мм и более можно выполнять на подкладных кольцах (разделки Тр-3г и Тр-6 по табл. 9) и без них (разделки Тр-2 и Тр-6а). Без подкладных колец сваривает трубопроводы, предназначенные для сред с рабочим давлением не более 4 МПа (40 кгс/см 2 ), в остальных случаях сварку производят на подкладных кольцах. Корень шва трубопроводов с толщиной стенки 17 мм и более выполняют аргонодуговой сваркой неплавящимся электродом.

Полуавтоматическая сварка в углекислом газе применяется также при изготовлении сегментных отводов и тройников и при вварке штуцеров в трубопроводы низкого давления.

10.2. В качестве источников питания дуги применяют однопостовые сварочные преобразователи (ПСГ-500, ПСУ-500 и др.) и выпрямители (ВС-300, ВС-500, ВСЖ-303 и др.) с жесткой или пологопадающей внешней характеристикой.

Сварку выполняют с помощью переносных шланговых полуавтоматов (А-547У, А-825М, А-929С, ПДПГ-500, А-1197, ПШ-113, А-1230М и др.).

10.3. Установка (пост) для полуавтоматической сварки в углекислом газе в общем случае должна включать в себя подающий механизм, шкаф управления, осушитель газа, держатель со шлангом, катушку для электродной проволоки, баллон с углекислым газом (или подводку газа при централизованном питании), подогреватель газа, источник сварочного тока, редуктор У-30 или УР-2, ДЗД-1-50М.

10.4. Сборку, прихватку стыков и их подогрев выполняют в соответствии с разделами 3, 4, 5.

10.5. Сварку производят присадочной проволокой диаметром 1,2 мм, соответствующей свариваемой марке стали (раздел 2).

Допускается для сварки вертикальных швов в нижнем положении и горизонтальных швов использование проволоки диаметром 1,6 мм.

10.6. Сварку производят без поворота труб, с поворотом их на 90 или 180°, с вращением (поворотом на 360°).

Без поворота сваривают вертикальные и горизонтальные стыки, с поворотом (вращением) — только вертикальные.

Неповоротные вертикальные стыки труб сваривают в последовательности, приведенной в п. 7.9.

10.7. Корневой слой стыков с подкладным кольцом должен выполнять сварщик, который в дальнейшем будет сваривать этот стык.

Корневой слой вертикальных стыков труб диаметром до 630 мм без подкладного кольца накладывает по схеме (рис. 15, а).

При сварке труб диаметром более 630 мм без подкладных колец рекомендуется корневой слой накладывать изнутри трубы ручной электродуговой, аргонодуговой или полуавтоматической сваркой.

Обратная сторона корневого слоя (со стороны раскрытия шва) перед наложением последующего слоя должна быть зачищена абразивным кругом или металлической щеткой.

10.8. Сварку неповоротного вертикального стыка необходимо выполнять при положении горелки (электрода) "углом вперед" (рис. 15. б).

10.9. Горизонтальные неповоротные стыки труб сваривают в последовательности, установленной п. 7.10.

Рис 15. Полуавтоматическая сварка в углекислом газе вертикального неповоротного стыка:

а — последовательность наложения корневого слоя шва труб диаметром до 630 мм; б — положение горелки

10.10. Поворотные стыки сваривают в последовательности, установленной пп. 7.11- 7.13.

При сварке стыков с поворотом труб на 360° вращение их со скоростью, равной скорости сварки, обеспечивается вращателем (манипулятором).

Сварщик не перемещает держатель вдоль шва, а ведет сварку на одном участке, смещенном от вертикали на 30…35° в сторону, обратную направлению вращения труб.

При отсутствии механического вращателя трубы необходимо поворачивать за один раз на 60. 110° (в зависимости от их диаметра) с таким расчетом, чтобы наложение шва происходило преимущественно в вертикальном и нижнем положениях.

10.11. Слои и валики (высота каждого из них должна составлять 5. 6 мм) располагают в определенном порядке (рис. 16).

10.12. Сварку неповоротных стыков осуществляют на режимах, приведенных в табл. 15 [для полуавтомата А-929С (А-1011)].

Корневой слой горизонтального неповоротного стыка сваривают на режиме 3, а переварку прихваток и замков швов производят на режиме 4 (табл. 15).

Рис. 16. Примерное расположение слоев и валиков по сечению шва вертикального (а) и горизонтального (б) с разделкой Тр-3г (угол скоса 15 ° )

Для вертикальных неповоротных стыков в зависимости от положений свариваемого участка (рис. 17) и конструкции стыка режим выбирают по табл. 16, а в тех случаях, когда трубы диаметром до 219 мм сваривают полуавтоматами А-547У, А-825М и др., сварку производят на режиме, аналогичном режиму 1.

Неповоротные вертикальные стыки диаметром более 219 мм сваривают два сварщика, при этом один полуавтомат настраивают на режим 1, а второй на режим 2, и сварщики обменивается держателями в зависимости от того, какой участок стыка они сваривают.

10.13. Сварку поворотных стыков с использованием полуавтомата А-929С производят на режимах, приведенных в табл. 15 и 16.

Ориентировочные режимы сварки горизонтальных и вертикальных неповоротных стыков с помощью полуавтомата А-929С (А-1011)

Напряжение дуги, В

Диаметр сварочной проволоки 1,2 мм

Диаметр сварочной проволоки 1,2 мм

Диаметр сварочной проволоки 1,6 мм

Примечание. Расход углекислого газа должен составлять 900. 1200 л/ч.

При сварке поворотных стыков полуавтоматами А-547У и А-825М и другими ориентировочные режимы следующие:

Параметры режима Корень шва Остальное сечение

Напряжение дуги, В 19. 20 20. 22

Сила тока, А 100. 130 130. 160

Рис. 17. Схема положения свариваемых участков:

1 — нижнее; 2 — вертикальное; 3 — потолочное

Выбор режима сварки в зависимости от конструкции вертикального неповоротного стыка

Номер режима сварки по табл. 16 при положении шва*

Без подкладного кольца (разделки Тр-2 и Тр-6а)**

На подкладном кольце (разделка Тр-3б)

То же (разделка Тр-6)

* При потолочном положении шва сварку производят на режиме 1.

** Типы разделок — в соответствии с табл. 9.

11. АВТОМАТИЧЕСКАЯ СВАРКА В УГЛЕКИСЛОМ ГАЗЕ ТРУБОПРОВОДОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

11.1. Автоматическая сварка используется для таких же конструкций стыковых соединений, как и полуавтоматическая (по ГОСТ 16037-80, ГОСТ 14771-76), и может производиться как снаружи, так и изнутри трубы.

11.2. Автоматическая сварка снаружи трубы выполняется с помощью автоматов ТСГ-4, ТСГ-5, АСП-60, А-1311, СГУ-301, установок УТ1, УТ1А, АСУ-59, комплексно-механизированных участков УД263, УД266 (прил. 5, 6) с использованием тех же источников питания, что и при полуавтоматической сварке.

Кроме того, сварку снаружи трубы можно выполнять полуавтоматами А-547У (прил. 7).

Режимы сварки выбирают в зависимости от конструкции стыка (табл. 17- 20).

11.3. Сборку и прихватку стыков выполняют в соответствии с разделами 2 и 3.

11.4. Электродную проволоку выбирают в зависимости от марки основного металла (табл. 3).

11.5. При сварке с поворотом труб диаметрами 89. 273 мм на установках УТ1 и УТ1А используют сварочную головку СГ-301, которую смещают от вертикали на 30. 35° в сторону, обратную направлению вращения секции (рис. 18).

Рис. 18. Схема установки сварочной головки

11.6. Автоматами ТСГ-4 выполняют сварку стыков при вращении трубы (автомат остается неподвижным). Сварка ведется постоянным током обратной полярности, плавящимся расщепленным электродом (двумя электродными проволоками).

Режимы поворотной сварки в среде углекислого газа установками УТ1, УТ2 (диаметр электродной проволоки 1,2 мм)

Толщина стенки трубы, мм

Зазор при сборке, мм

Сварочный ток, А

Напряжение на дуге, В

Скорость сварки, м/ч

Вылет электрода, мм

Первый слой шва

Последующие слои шва

Примечание. Сварку головкой СГ-301 выполняют с наклоном электрода "углом вперед" на 60. 75°.

Режимы сварки труб в углекислом газе автоматом ТСГ-4

Размеры труб, мм

Сварочный ток, А

Скорость сварки, м/ч

Расход газа, л/мин

Угол разделки, град.

Примечание. Проволока Св-08ГС диаметром 1 мм.

Режим сварки в углекислом газе стыков труб из малоуглеродистых и низколегированных сталей в нижнем положении

Толщина металла, мм

Зазор между кромками труб, мм

Сила сварочного тока, А

Скорость сварки, м/ч

Вылет электрода, мм

Расход газа, л/мин

Сварка первого слоя шва

Сварка последующих слоев

Примечание. Диаметр электрода 1,2 мм.

Режим сварки в углекислом газе стыков труб из малоуглеродистых и низколегированных сталей в вертикальном, горизонтальном и потолочном положениях

Толщина металла, мм

Зазор между кромками труб, мм

Сила сварочного тока, А

Скорость сварки, м/ч

Вылет электрода, мм

Расход газа, л/мин

Примечание. Диаметр проволоки 1,2 мм, напряжение дуги 21 В.

Дугу смещают на расстояние 25. 60 мм от зенита свариваемой трубы в направлении, противоположном направлению ее вращения (рис. 19).

11.7. Трубы собирают под сварку и сваривают на трубосварочном стенде, состоящем из сборочного стеллажа, продольной рамы с роликоопорами и вращателя.

Перед сваркой кромки труб зачищают и собирают на прихватках в звенья на сборочном стеллаже. Прихватки выполняют ручной сваркой электродами типа Э42А диаметром 3 мм.

11.8. Собранные звенья укладывают для сварки на роликоопоры и центрируют с вращателем. Перед сваркой поверхность прихваток очищают от шлака.

11.9. Сварку автоматом ТСГ-4 ведут при непрерывном вращении труб за один или несколько оборотов в зависимости от толщины стенки труб.

Рис. 19. Схема сварки труб в поворотном положении:

g — угол смещения сварочной головки; b — 1/2 угла между электродами

11.10. Автоматом ТСГ-5 производят сварку труб диаметром 76. 325 мм с толщиной стенки 4. 12 мм одной колеблющейся проволокой марки Св-08ГС диаметром 1 мм. Этим автоматом можно сваривать стыки труб с повышенными зазорами и смещением кромок из-за разностенности труб и других дефектов. Сварку производят постоянным током обратной полярности (сила тока 180. 240 А, напряжение 24. 26 В). Скорость сварки 25. 35 м/ч, расход углекислого газа 15 л/мин.