Содержание

Сварка труб ручной дуговой сваркой

Коммуникации – «кровеносная система» дома. Без трубопровода, отопления, газа и вентиляции здание сложно назвать жилым. Важно эти конструкции смонтировать правильно, соединить наиболее надежным образом. Самой оптимальной из методик крепления является сварочная, которая в свою очередь делится на несколько видов. Если говорить о частных домах, то для установки систем лучше всего подходит сварка труб ручной дуговой сваркой.

Описание технологии

Ручная сварка трубных конструкций дуговой сваркой наиболее всего распространена для соединения элементов с толщиной стенок от 3 мм и условным проходом свыше 80 мм. Этот способ соединения незаменим там, где невозможно использовать механизированную сварку, а также в домашнем хозяйстве – когда «фронт работ» невелик, а бюджет ограничен. Благодаря дуговой ручной методике затраты на монтаж коммуникаций можно снизить вдвое, если предпочесть ее той же известной газовой сварке.

Технология подразумевает совершение действий, в основе которых лежит использование электрического тока (переменного либо постоянного), подводимого к электроду, а затем и изделию в целях образования и дальнейшего поддержания электрической дуги. В результате таких действий образуется тепло, разогревающее кромки металла, вследствие чего расплавляется не только свариваемый элемент, а и задействованный в технологии металлический стержень, именуемый электродом.

Температура при таком процессе может достигать даже 3500 градусов по Цельсию. Расплавившийся металл собою заполняет (капля за каплей) пространство между элементами а, остывая, превращается в шов. Чтобы преобразовать зазор в шов, приходится попотеть, совершая комплекс сложных движений, как поперек шва, так и вдоль. Число проходов (слоев) разнится в зависимости от толщины стенок элементов.

Запоминайте: сварка труб ручной дуговой сваркой – гост нормативы (толщина стенок в мм к количеству слоев шва):

Инструкция по сварке

Как производится ручная дуговая сварка труб?

Сначала нужно разработать план, сделать общие замеры и рассчитать количество необходимых материалов. Затем произвести закупку. Сварочный аппарат не обязательно покупать, если вы не планируете им пользоваться интенсивно. Можно «девайс» одолжить у хозяйственных друзей либо взять в аренду.

Материалы и инструменты

Что, кроме труб и сварочного аппарата, понадобится для работ?

Сварочный пост (именно так называется рабочее место сварщика) должен быть оборудован такими принадлежностями:

- ящиком для электродов;

- электродержателем;

- комплектом щупов;

- молотком;

- наждаком;

- зубилом;

- жестянкой для огарков;

- металлической щеткой;

- сварочным кабелем (проводом);

- комплектом шаблонов;

- шлемом и щитками.

А теперь подробнее о требованиях к перечисленному оборудованию.

Для работ выбирайте гибкий провод достаточной длины и соответствующего сечения – вас не должно ничего сковывать в движениях.

Щитки и шлемы необходимы для вашей безопасности – чтобы сохранить глаза, лицо в целостности и защитить кожу от пагубного влияния излучения дуги. Изготавливается защищающее лицо устройство, как правило, из фибры либо обработанной специальным образом фанеры. Вес шлема – до 600 г. Некоторые домовладельцы пренебрегают советом и не хотят использовать «девайс», утверждая, что он мешает работать. Это не так, просто шлемом нужно уметь пользоваться.

Выреза размером 6 на 12 см, сделанного в лицевой части щитка, вполне достаточно, чтобы вести пристальное наблюдение за процессом. Если будете шлем делать самостоятельно, учтите, что для «окошка» нужно специальное стекло – светофильтр, который не пропускает ни инфракрасные, ни ультрафиолетовые лучи. А вот снаружи вырез можно покрыть обычным стеклом, дабы уберечь светофильтр от брызг.

Электродержатель – один из важных приборов для сварщика. Агрегат по весу не должен превышать 500 г. Его следует изолировать от тока и позаботиться, чтобы устройство было удобно крепить под любым углом – это убережет прибор от перегревания. Поэтому из предложенных производителями моделей – вилочного, с пружинящим кольцом и щипцового лучше выбирать последний.

Чтобы электродуговая сварка труб была произведена качественно, важно выбрать подходящие электроды, ориентируясь как на тип, так и на марку изделий. От характеристик и качества электродов зависит прочность и герметичность сварных швов, а, следовательно, и долговечность системы.

Правильная подготовка – залог успешного дела. Запоминайте, какие шаги вам предстоит сделать, прежде чем начать варить:

- Проверка элементов. Внимательно осмотрите все детали, которые планируете соединять в систему. Сверьте толщину, длину, диаметр, а также состав. Удостоверьтесь, что изделия не деформированы, не бракованы, в хорошем состоянии.

- Обработка кромок. Края нужно подготовить к сварке. Очистить при помощи щетки либо иглофрезы от грязи, ржавчины, масла, влаги и прочих ненужных для процесса веществ, а также выправить. Пристальное внимание следует уделить зазорам между кромками: если руками туда не добраться, продуйте щель сжатым воздухом или прокалите пламенем от горелки. Соединяемые поверхности желательно обезжирить.

- Проверка скоса. Перед соединением нужно убедиться, что угол скоса и величина притупления соответствуют установленными нормам и, соответственно, варьируются в пределах – 60-70 мм и 2-2,5 мм. А также удалить зону наклепа металла, которая появляется от воздействия ножниц и литейную корку (если таковая имеется), используя наждачный камень.

Ручная дуговая сварка труб выполняется при помощи нескольких методов:

- поворотного стыка;

- неповоротного горизонтального стыка;

- комбинированной техники.

Обсудим каждую из технологий.

Поворотный метод наиболее востребован. При такой сварке большинство швов может быть сделано в нижнем положении. Рассмотрим соединение на примере трехслойного шва.

Первое наслоение делают, используя электрод со стержнем, достигающим по толщине 2-4 мм, последующие слои сваривают при помощи изделий большего диаметра.

Последовательность работ такова:

- Стык визуально делят на четыре одинаковых сектора.

- Осуществляют сварку в верхних частях – 1 и 2.

- Поворачивают элементы и сваривают оставшиеся два сектора.

- Опять поворачивают конструкцию и проделывают два предыдущих действия.

- Третий – крайний слой делают в одном направлении, вращая трубу.

Сварка неповоротного стыка, предполагающая стабильное проплавление, делается при помощи электрода с диаметром 3 мм. Толщина шва может разниться, ибо зависит от щели и размеров стенок соединяемых элементов. Во время работ следите, чтобы угол электрода составлял около 90 градусов. При положении «угол вперед» проплавление будет минимальным, а с наклоном «угол назад» – максимальным. Если интенсивность проплавления вам кажется недостаточной, держите дугу короткой.

Комбинированную методику задействуют, когда произвести сварку неповоротным стыком невозможно. В таком случае стык соединяют при помощи вставки, верхняя часть шва обрабатывается с наружной стороны, нижняя – изнутри.

Процесс соединения труб ручной дуговой сваркой относительно прост, поэтому при желании вы освоите его с первой пробы.

[content-egg module=GdeSlon template=compare]

Ручная дуговая сварка труб. Как правильно сварить трубу?

Ручную дуговую сварку труб производят, как правило, в 2-3 слоя, несмотря на то, что соединяемые кромки имеют небольшую толщину. Благодаря многослойной сварке, гораздо легче проварить корень шва. Кроме того, этот приём способствует повышению плотности сварного соединения.

Сварка трубопроводов ручной дуговой сваркой может происходить с поворотом свариваемых стыков или без поворота стыков. Рассмотрим технику ручной сварки труб с поворотом и без поворота стыка.

Техника ручной сварки труб с поворотом стыка

Вручную поворотные стыки труб сваривают следующим образом. Первый слой выполняют таким образом, чтобы получить качественное проплавление корня шва. Процесс сварку рекомендуется выполнять следующим образом, см. рисунок ниже.

Сначала выполняю первый слой шва от точки 1 до точки 2, а также от точки 4 к точке 3. Подобным образом выполняют сваривание всех стыков трубопровода, если их несколько на одном трубопроводе. Затем трубу переворачивают на 90° и сваривают участки по направлению от точки 4 до 1 и от точки 3 до точки 2.

Чтобы предотвратить такие дефекты в сварном шве, как прожоги, рекомендуется сварку первого слоя выполнять электродом с диаметром 4мм при силе сварочного тока 120-140А. Для ручной дуговой сварки поворотных трубопроводов хорошо подходят такие электроды, как УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1. Второй и третий слои выполняют электродами диаметром 5-6мм, при этом, силу сварочного тока увеличивают до 200-250А. Сварку последующих слоёв ведут в одном направлении, с постепенным поворачиванием соединяемого стыка.

Техника ручной сварки труб без поворота стыка

При ручной сварке неповоротных трубных стыков последовательность выполнения слоёв показана на рисунке ниже:

Первый слой (швы 1, 2, 3) выполняют сверху вниз, а второй и третий слои (швы 4, 5, 6 и 7, 8, 9) либо снизу вверх, либо сверху вниз (схема а) на рисунке). Возможно выполнение второго и третьего слоя в последовательности, указанного на схеме б) рисунка. При ручной сварке неповоротных труб большого диаметра, более 700мм, рекомендуется сварку вести в последовательности, указанной на схеме в) рисунка.

При сварке необходимо учесть, что смещение замыкающих участков (замков) наиболее важно в процессе сварки. Смещение должно составлять 60-100 мм.

При сварке необходимо учесть, что смещение замыкающих участков (замков) наиболее важно в процессе сварки. Смещение должно составлять 60-100 мм.

В случае, если возникают трудности при сварке неповоротных стыков, например, стык находится в труднодоступном месте, то можно применить комбинированный метод (см. рисунок слева) сварки стыка со вставкой (поз. 2 на рисунке).

При этом, нижнюю часть сварного шва выполняют с внутренней стороны трубы через отверстие (поз. 1 на рисунке), а после этого в отверстие вваривают вставку (поз.2 на рисунке), выполняя сварку верхней части шва с наружной стороны стыка.

Для ручной сварки неповоротных стыков применяют те же электроды, что и для сварки стыка с поворотом трубы. Однако, доступ к некоторым участкам шва неповоротного стыка часто оказывается затруднён и сваривать его сложнее. Следовательно, сварка неповоротного стыка требует от сварщика более высокой квалификации, чем сварка стыка с поворотом.

При прокладке магистральных трубопроводов вручную выполняют только первый слой сварного шва. Последующий слои сваривают автоматической сваркой под флюсом.

Ручная сварка при низких температурах

При сварке в условиях низких температур, из-за быстрого охлаждения сварочной ванны, отход растворённых газов из расплавленного металла затруднён. В результате этого, металл становится более хрупким и возрастает риск возникновения закалочных структур и горячих трещин, выходящих из сварного шва и зоны термического влияния на основной металл.

Для уменьшения пористости и снижения хрупкости металла шва и околошовной зоны, рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1. Использование данных электродов позволяют получить вязкий и пластичный сварной шов, даже сваривая трубы при низких температурах.

Перед сваркой кромки трубопроводов необходимо тщательно очистить от снега и льда и разогреть до светло-красного раскалённого состояния. Трубы под сварку необходимо собрать с минимальными зазорами, а сварочный ток установить на 10-20% выше обычного. Данный приём позволяет улучшить провар металла, снизить скорость его охлаждения и уменьшить риск появления дефектов в сварном шве (трещин). Часто с этой же целью применяют предварительный местный подогрев до температуры 150-200°С.

При низких температурах хорошо свариваются трубы из таких марок сталей как 14ХГС, 14ГС, 19Г и некоторых других.

[content-egg module=GdeSlon template=compare]

Сварка труб ручной дуговой сваркой

Для трубопроводных магистралей, а также в иных магистральных сетях, где применяются трубы, используется сварка трубных конструкций дуговой сваркой, которая позволяет сконструировать исключительно прочный, надёжный и долговечный сварочный шов. Этот метод позволяет создать соединение двух отрезков трубы, которые полностью герметичны и используются для транспортировки различных газов, жидкостей по магистральной ветке.

Сопутствующие элементы и сварочные аксессуары

Чтобы сварочный процесс прошёл идеально, потребуется предусмотреть защитную форму одежды для мастера или иного исполнителя, который знает, как варить дуговой сваркой трубы. Все тело должно быть защищено от случайного попадания искры или иного раскалённого инородного предмета. В качестве предметов спецзащиты используют плотный тканевый материал из брезента, используемый для комбинезона рабочего. Руки, которые чаще всего соприкасаются с раскалёнными предметами, должны быть защищены перчатками из замши или другого плотного материала, который не имеет свойства к прожиганию от раскалённого предмета. Главным атрибутом для защиты лица и глаз, выступают маска с защитным стеклом или очками. Очки и маска должны быть оснащены специальным стеклом, которое предотвращает негативное влияние на область глаз и зрение в момент осуществления сварки.

Методики проведения сварочных операций

Если вы хотите, чтобы сварка труб ручной дуговой сваркой прошла без происшествий, и результат работы был идеальным, необходимо тщательно изучить не только технологию, но и целевое предназначение трубопроводной системы. Не каждый тип сварочной технологии допускается применять для конкретного типа магистральной сети. У исполнителя должна быть технология сварки труб и трубопроводов ручной дуговой сварки на основе технологической карты, а также обоснование и разрешение на проведение операционных действий.

Качественная и надёжная сварка по требованиям ГОСТ, требует использование универсальных электродов, которые образуют специальную рабочую электродугу, идущая от сварочного технологического аппарата к поверхности обрабатываемого металла. В результате, учитывая специфику взаимодействия электрода и сварочного аппарата, сварка труб ручной дуговой сваркой тонких труб требует принудительного плавления электрода и непосредственной части металлической основы в одновременном режиме исполнения, итогом которого становится образование прочного сварного шва и соединения.

«Важно!Многие специалисты называют место, где формируется дуга, а также место, где происходит плавление электрода с поверхностью металла, специальной сварной ванной. В данном случае, общая площадь сварной ванны, будет зависеть от рабочего положения электрода, а также от фиксированного режима работы сварки и требования скоростей по обработке поверхности металлических изделий.»

Кроме этого, на качество процесса не последнее место оказывает роль параметров используемых фасок для деталей изделий из металла.

Отметим важную деталь, что фаска сварки трубных конструкций дуговой сваркой (подготавливается исключительно на последнем этапе); сама фаска, это специальная конструкционная часть в виде скошенной борозды, расположенной по краю заготовки. Есть специальные технические регламенты для фаски, которые должны быть следующими:

- Ширина — не более 8-15мм.

- Длина — в диапазоне от 10 до 30мм.

- Глубина — не более чем 6мм.

Все отрезы на концевых соединений можно приваривать при помощи одного из нижеперечисленных способов:

- Термический метод. Здесь главным фактором является процесс плавления основной поверхности металла.

- Термомеханическая контактная сварка труб. Для этого метода характерны условия применения так называемой магнитоуправляемой дуги, а также использование сварочной технологии по контактной стыковке.

- Механическая методика. В данном ситуации сварка труб малого диаметра ручной дуговой сваркой осуществляется при помощи взрыва или на основании метода трения.

«Обратите внимание, что выбор метода используют для каждой магистральной сети самостоятельно, и только в соответствии с технологической картой.»

Как подготавливают металл?

Подготовительный этап предусматривает основное правило сварки труб ручной дуговой сваркой по ГОСТ, где обязательно должно быть выполнено основное требование — проверка металлических отрезов и прочих соединений подготовительного характера, только с учетом требований ГОСТ. В данном случае, используется только допустимое отклонение по техническому регламенту. Проверяются сертификаты и прочие документы соответствия каждой группы металла, обеспечивающий высокое качество проведения сварки стыковых швов труб.

- Перед проведением технологической производственной операции, все отрезы труб должны быть идеально ровными, иметь только гладкую часть. Каждый срез должен быть только ровным, не иметь каких-либо зазубрин, не должно быть никаких сколов. Если имеются такие изъяны, прибегаем к механической обработке поверхности при помощи абразивного инструмента или другого оборудования и инструментария. Абсолютная гладкость должна быть во главе качественной работы проведения контактно стыковой сварки труб.

- Все имеющие стыки на металлической поверхности фаски необходимо тщательно очистить от грязи, копоти, ржавчины и прочих ненужных элементов. Обработка производится только с использованием специальных средств, которые имеют химическую природу.

Обратите внимание, для того, чтобы сварочный шов получился идеальным и гладким, потребуется выполнение одного из условий. Угол скоса фасок для его полного раскрытия должен быть не более 60-70 градусов. Общая величина параметра притупления каждой фаски должна быть в размере от 2 до 2,5 мм. Если нужно добиться необходимого уровня толщины фаски, используйте дополнительные инструменты и оборудование — фаскосниматели, а также технологические торцеватели.

Правильно выбираем электроды

Не последнее место по качеству проведения надёжных сварочных операций при помощи дуговой сварки является качественный выбор технологических электродов. Для водопроводной магистрали, где герметичность должна быть исключительной, выбирают специальные электроды, которые позволяют добиться необходимого качества соединения для швов трубопроводной системы. Сами группы электродов можно разделить на 2 условные группы:

- Электроды неплавящейся группы. Здесь используют в качестве материала вольфрам, электротехнический уголь, а также графитовую основу.

- Электроды, для которых характерна плавящаяся природа. Эта группа предусматривает применение специальной сварочной проволоки, которая имеет различный диаметр исполнения.

Далее, обратите внимание, что электроды имеют различную группу покрытия, которые имеют определённые технические характеристики:

- Маркировка С, покрытие на основе целлюлозы. Используются для создания шва, которые будут иметь вертикальную или кольцевую форму, при этом диаметр рабочей трубы должен быть от 360 мм и более.

- Маркировка RA (или рутилово-кислотный электрод). Применяются для снятия образующегося шлака на поверхности контактного соединения шва.

- Маркировка R и RR. Отличительной особенностью таких электродов является то, что их можно без труда повторно поджечь. Очень легко и без проблем удаляется образовавшийся шлак. Эти электроды используют для образования внешней стороны требуемого шва, или для образования углового типа шва.

- Маркировка RC. Этот тип электродов используется для проведения дуговой сварки с наличием рутилово-целлюлозной технологической основы. Данный вариант электродов также используется для сложных этапов сварочных работ, например: полностью дуговая, сверху-вниз, а также вниз-вверх. Отличные способы для формирования прихваток в местах стыковки соединений сразу двух отрезков трубы.

- Маркировка В. Этот вариант используют для толстостенных материалов трубы, по окончание сварки отсутсвует появление трещин и прочих технологических дефектов.

Для того чтобы добиться необходимого эффекта соединения отрезков трубопроводов, имеющие большой диаметр, используют так называемые прихватки технологического вида. То есть, вам потребуется в местах будущей сварки заранее подготовить точки стыковки труб. Для труб имеющие диаметр до 300 мм, достаточно использовать сварные прихватки в 4 местах по всех окружности, желательно друг напротив друга. Для труб с диаметром свыше 300 мм, прихватки делают с использованием условного шага в 25-30 см. Помните, что каждая прихватка должна иметь свой размер: в длину — не более 50 мм, в высоту- 3-4 мм.

Для водопроводной трубы лучше всего сварку осуществлять в «поворотном» режиме. Если толщина трубы более 12 мм, то необходимо сделать всего 3 сварных соединения по стыковке. Для первого, а также самого глубокого шва используют электроды, которые имеют сечение 2-4 мм. Для высоты шва придерживайтесь высоты в 3-4 мм. Для формирования верхнего шва, используйте другие электроды, которые имеют сечение 3-4 мм и более. Используя эту технологию, вы не нарушаете целостность и герметичность соединений швов.

[content-egg module=GdeSlon template=compare]

Техника ручной дуговой сварки труб покрытыми электродами

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

где dэ – диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов – «замковое» соединение – зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке.

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.

Сварка неповоротного горизонтального стыка

Сварка с формированием стабильного проплавления ведется электродом диаметром 3 мм. Сварочный ток выбирают в зависимости от толщины основного металла, зазора между кромками и толщины притупления. Наклон электрода составляет 80-90° к вертикали. При сварке «углом назад» наклон обеспечивает максимальное проплавление, а «углом вперед» – минимальное.

При недостаточном проплавлении длину дуги следует держать короткой, а при нормальном проплавлении – средней.

Корневой шов лучше выполнясь с минимальными размерами сварочной ванны, чтобы не было подрезов и наплывов с обратной стороны шва

Второй валик формируют так, чтобы расплавлять первый корневой шов и обе кромки трубы. Сварочный ток устанавливают в среднем диапазоне. Наклон электрода – такой же, как при сварке первою корневою шва. Сварку ведут «углом назад». Скорость выбирают такой, чтобы внешний вид валика был нормальным (не выпуклым и не вогнутым).

Третий валик лучше выполнять на повышенных режимах. Сварку ведут иод прямым углом или «углом назад». Скорость выбирают такой, чтобы валик был выпуклым, с полочкой для удержания металла ванны последующего валика. Траектория дуги должна совпадать с краем второго валика.

Четвертый валик – горизонтальный. Его выполняют на тех же режимах, что и третий. Электрод наклоняют под углом 80-90° к вертикальной поверхности трубы. Скорость сварки поддерживают такой, чтобы расплавлялись верхняя кромка разделки, поверхность второго валика и вершина третьего валика. Внешний вид четвертого валика должен быть нормальным.

«Замковые» соединения сваривают с плавным увеличением размера шва в начале и уменьшением на конечном участке, «набегающим» на начало шва на 20-30 мм.

Многопроходную сварку труб рекомендуется вести по спирали. Тогда получается меньше «замковых» соединений.

Сварку лицевого слоя надо выполнять электродами того же диаметра, какие использовались при заполнении разделки, но не более 4 мм. Последний верхний валик укладывают на более высокой скорости, чтобы он оказался узким и плоским.

[content-egg module=GdeSlon template=compare]

Технология сварки труб ручной дуговой сваркой

Владение приемами дуговой сварки считается обязательным для домашнего мастера, самостоятельно осваивающего технику сварочных работ (включая изучение всех тонкостей и особенностей этого процесса). А постоянное совершенствование этих приемов позволит ему выполнять самые различные операции, связанные с благоустройством загородного дома.

Технология сварки труб ручной дуговой сваркой (используемая, в том числе, и при работе с трубными изделиями) заключает в себе ряд тонкостей, требующих специального учета. При их освоении всегда нужно помнить о том, что при проведении сварочных работ большое значение придается соблюдению требований ГОСТ, регламентирующих марку используемых электродов, а также различающих образующиеся швы по их типу.

Выбор электродов

В первую очередь техника сварки труб предполагает использование специальных электродов, представляющих собой металлический стержень с особого вида покрытием. Функциональное назначение такого покрытия состоит в том, чтобы во время сварки образовывать защитную пленку заданной структуры (так называемый шлак), препятствующую попаданию в шов азота и кислорода из воздуха.

Различные виды электродов предназначаются для выполнения некоторого круга задач и по типу защитного материала делятся на следующие классы:

- с целлюлозным покрытием, используемым при сварке труб большого диаметра;

- электроды с рутиловой пленкой, применяемые при формировании угловых швов, а также при подготовке так называемых «прихваток»;

- с комбинированным (рутилово-целлюлозным покрытием), применяемым при подготовке сложных сварных соединений.

Выбор того или иного вида защитного покрытия строго регламентируется и зависит от многих сопутствующих факторов (в том числе и от режима работы сварочного оборудования). Отметим также, что использование электродов, не соответствующих характеру выполняемых сварочных работ, ощутимо влияет на качество получаемых швов.

Оборудование и режимы работы

Для организации сварочных работ в бытовых условиях (в том числе, и при прокладке трубопроводов), как правило, используются либо специальные трансформаторы-выпрямители, либо более сложная их модификация – инверторы.

При любом варианте сварочный аппарат должен иметь несколько режимов работы, выбор которых зависит от типа используемых электродов, так и от марки и толщины свариваемых металлов. От правильности выбора режима сварки, в конечном счете, зависит качество получаемого шва, определяющего надежность трубного соединения.

Обратите внимание! Реализация рекомендованного ГОСТом режима сварки производится за счет выбора электродов требуемого диаметра и выставления оптимальных значений силы тока и величин напряжений, действующих в электрической дуге.

Все данные по этим параметрам вы сможете найти в соответствующих разделах ГОСТа, посвященных сварке трубных металлических изделий определенного диаметра.

Особенности дуговой сварки

Суть этого процесса заключается в формировании сварочным оборудованием в зоне контакта электрической дуги, под воздействием которой происходит плавление стержня электрода. При этом капли металла в шлаковой оболочке смешиваются с расплавленным материалом самих свариваемых заготовок, после чего наблюдается всплытие шлака в жидком состоянии.

Особенности дуговой сварки проявляются в следующих важных моментах:

- зажигание рабочей дуги происходит в тот момент, когда конец электрода лишь слегка прикасается к поверхности свариваемого контакта;

- при работе с трубными изделиями необходимо внимательно следить за длиной дуги, поскольку от этого параметра зависит размер газовой оболочки, защищающей зону сварки от попадания в нее воздуха;

- для равномерного расплавления металла по шву движение конца электрода вдоль свариваемой зоны должно быть по возможности плавным и равномерным;

- толщина наплавления металла на шов определяется маркой трубных изделий и регулируется легкими скользящими движениями электрода из стороны в сторону на протяжении сваривания всего шва.

Обратите внимание! При стыковке толстостенных трубных заготовок большого диаметра должен формироваться как наружный, так и внутренний шов.

Порядок сварки

Перед началом сварочных работ необходимо провести все предусмотренные нормативами подготовительные мероприятия, включающиеся в себя:

- очистку поверхности заготовок от остатков грязи и жира, производимую с использованием стандартных процедур;

- выравнивание труб в месте стыка тем или иным способом (путем подкладывания под них небольших деревянных брусков соответствующей толщины, например);

- выбор необходимого режима сварки, а также подходящих для этих целей электродов.

Обратите внимание! Существует несколько способов стыковки труб, различающихся шириной свариваемой зоны, а также видом получаемого при этом шва. В рассматриваемом нами случае (при сварке труб трубопровода) предпочтительнее использовать классическое сочленение «встык», позволяющее проваривать кромки по всей площади их соединения.

Перед началом работ вам в первую очередь нужно будет включить сварочный агрегат с уже присоединенным к нему кабелем, оснащенным держателем электродов, а затем зафиксировать на заготовках земляные контакты.

После этого по окружности соединяемых заготовок наносится несколько коротких сварных швов (прихваток), обеспечивающих окончательную фиксацию их взаимного расположения, после чего можно будет перейти к непосредственной сварке, осуществляемой по известным правилам (смотрите «Особенности дуговой сварки»).

В процессе работ всегда нужно помнить о том, что сваривать стыки труб следует в непрерывном режиме (без остановок) с одновременным контролем постоянства скорости перемещения электрода.

Количество наносимых при сварке швов зависит от толщины стенок самих заготовок; при этом первый (основной) шов считается коренным. После его нанесения необходимо проверить качество получившегося соединения, а затем сбить образовавшийся на поверхности шлак с помощью металлического молоточка. Заметьте, что самый последний шов должен наноситься как можно ровнее.

В заключение напомним, что при работе со сварочным оборудованием обязательно использование защитной маски и специального костюма из плотной ткани, надежно защищающих открытые части тела от случайного попадания на них капель расплавленного металла.

Основной регламент работ по подготовке и сварке полиэтиленовых труб с помощью фитингов с закладными нагревателями

Сегодня строительно-монтажные организации, которые занимаются прокладкой наружных трубопроводов, стали больше применять трубы из полимерных материалов. Неоспоримых преимуществ полимерных труб перед металлическими явно больше, и они хорошо известны. Это простота монтажа, большой срок эксплуатации, экологичность и т.д. Зная все эти положительные качества полимерной трубы и особенно то, что сварка производится намного проще и быстрее, монтажные организации зачастую забывают, что в технологии сварочного процесса предусмотрены определенные правила, которые необходимо обязательно соблюдать.

Так, например, при стыковой сварке труб требуется строго устанавливать и соблюдать сварочные параметры технологического процесса:

- температуру нагревательного элемента в зависимости от свариваемого материала;

- показатели давления и времени оплавления торцов труб;

- продолжительность технологической паузы для удаления нагревателя из зоны сварки;

- показатели давления и времени охлаждения сварочного шва.

При соблюдении этих параметров качество сварного шва будет близко к прочности основного материала трубы.

При сварке полиэтиленовых (ПЭ) трубопроводов с помощью фитингов с закладными нагревателями (электрофитингов), сварочный процесс осуществляется в автоматическом режиме без участия человека, при этом большое внимание должно уделяться подготовительным работам.

Только строгое выполнение сварщиком обязательного регламента подготовки перед сваркой обеспечит высокое качество сварки трубопровода.

О каком регламенте подготовительных работ идет речь? Что должен выполнять аттестованный сварщик во время подготовки перед электромуфтовой сваркой? Какой необходимо применять инструмент или дополнительное оборудование для того, чтобы сварное соединение было качественным?

Рассмотрим весь процесс сварки с использованием дополнительного оборудования поэтапно.

Подготовка и проверка работоспособности сварочного оборудования

Сварочный аппарат размещают на заранее спланированной и расчищенной площадке.

.png)

На месте, где будет проводиться сварка, устанавливают тент или палатку во избежание попадания в зону сварки пыли и атмосферных осадков. Электрические кабели сварочного аппарата разматывают и присоединяют к источнику питания. Проверяется защитное заземление и изоляция электрического кабеля.

↑Палатка для монтажа в полевых условиях

Механическая обработка торцов свариваемых поверхностей труб

Концы полиэтиленовых труб должны быть сухими, чистыми и иметь ровный перпендикулярный срез.

Отрезание трубы производится труборезами или ножницами в диапазоне диаметров от 20 до 160 мм.

Ножницы

Ножницы

Телескопический труборез

Телескопический труборез

Для труб диаметром до 225 мм или до 315 мм применяется гильотина.

Гильотина

Гильотина

Для труб диаметром от 160 до 355 мм применяется электрическая дисковая пила .

Дисковая пила UKS 160/355 Дисковая пила UKS 160/355 |

Для труб диаметром от 400 мм и более применяется цепная электрическая дисковая пила .

Цепная дисковая пила

Цепная дисковая пила

К данной подготовительной операции необходимо отнестись очень внимательно, т.к. сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали и попаданию расплавленного материала между торцами труб. В таком случае есть вероятность того, что не будет создано сварочное давление, и это отразится на качестве сварочного шва.

Пример с косым срезом трубы Пример с косым срезом трубы |  Пример с межвитковым замыканием Пример с межвитковым замыканием |

Еще одним фактором, влияющим на качество сварки, является точность сопряжения поверхностей полиэтиленовой трубы и электрофитинга. Поэтому после очистки и резки труб проводится их механическая обработка (зачистка). Цель этой зачистки – удаление наружного слоя с загрязнениями и оксидной пленки. Для этой работы применяются механические зачистные устройства, которые обеспечивают быстрое и равномерное снятие оксидного слоя с поверхности труб. Не снятие оксидного слоя оказывает отрицательное воздействие на качество сварного соединения и приводит к непровару.

На трубе не снят оксидный слой

На трубе не снят оксидный слой

При воздействии ультрафиолетового излучения (окружающей среды) на поверхности трубы быстро появляется окисленный слой. Поэтому зачистку трубы необходимо проводить непосредственно перед сварочным процессом.

Механическую зачистку труб с помощью зачистного устройства производят на длину, равную не менее 0,5 длины фитинга с закладным нагревателем. Толщина снимаемого слоя с полиэтиленовой трубы составляет 0,1–0,2 мм. Для труб диаметром до 63 мм применяется ручной скребок (цикля). Перед использованием механической зачистки необходимо промерить диаметр зачищаемой трубы, если труба не имеет плюсовых допусков по диаметру, тогда целесообразно применить циклю, которая позволяет снимать стружку толщиной до 0,1 мм. Если с поверхности полиэтиленовой трубы удален слишком толстый слой стружки, то это отрицательно отразится на качестве сварного шва.

| Зачистное устройство | Диаметр обрабатываемых труб, мм |

| 63–225 |

| 110–500 |

| 450–1200 |

Согласно СП 42-103-2003:

«кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм, и после сборки на трубе должны быть видны следы механической обработки поверхности».

Для седловых отводов зачищается место на трубе с припуском от 5 до 10 мм с каждой стороны седла.

Сами электрофитинги механической обработке не подвергаются из-за возможности повредить спираль.

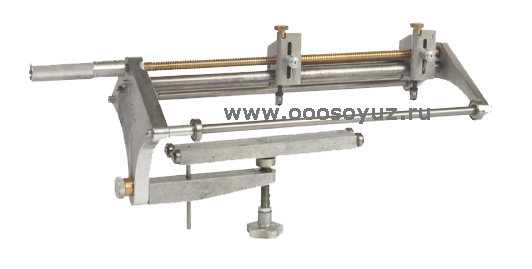

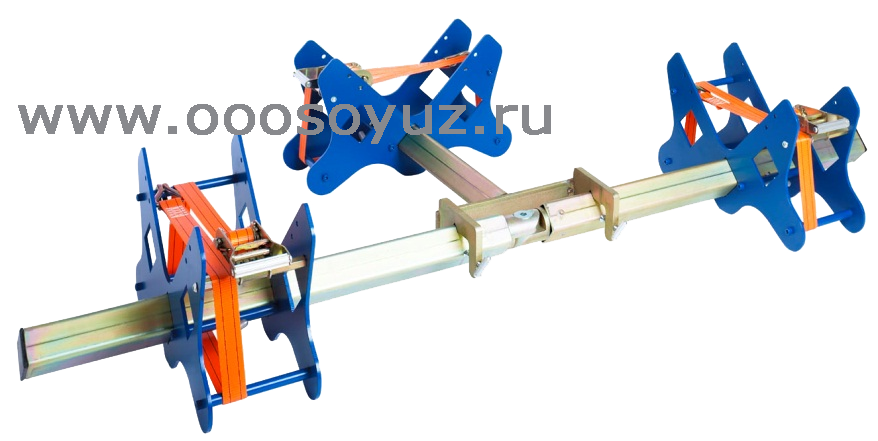

Установка и закрепление свариваемых труб и деталей

Для защиты от случайного проскальзывания во время сварки и охлаждения трубы фиксируют в зажимах позиционера. Позиционер предотвращает провисание трубы, обеспечивает необходимую соосность свариваемых труб и электрофитинга в процессе сварки во избежание непровара. Позиционер также предотвращает воздействие изгибающих сил на концы труб, входящие в зону сварки электрофитинга. Закрепление труб в позиционере является обязательным условием сварочного процесса.

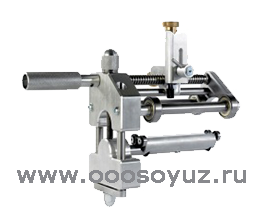

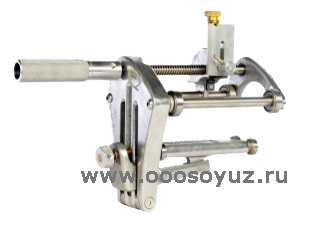

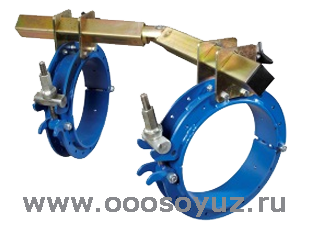

Позиционер для труб диаметром 110-250мм Позиционер для труб диаметром 110-250мм |

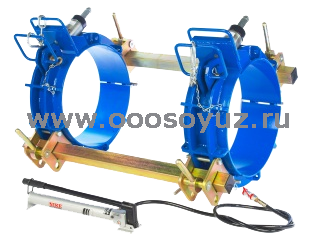

В зависимости от механизма фиксации труб позиционеры делятся на два вида:

позиционеры с функцией удаления овальности трубы.

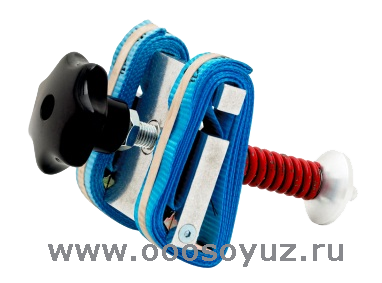

Ремешковый позиционер

Ремешковый позиционер предназначен для труб максимальным диаметром до 500 мм. Служит только для фиксации труб с любыми электрофитингами (муфта, отвод, тройник) во время сварочного процесса. Складывающая рама позиционера позволяет сваривать трубы с любым углом поворота отвода.

Ремешковый позиционер Ремешковый позиционер |

Дополнительные вкладыши в основные опоры решают задачу по одновременной сварке труб разного диаметра с муфтами-переходами, а также с неравнопроходными тройниками.

Вкладыши для ремешкового позиционера Вкладыши для ремешкового позиционера |

Позиционеры можно укомплектовать устройством для точной резки трубы в полевых условиях с помощью ручной ножовки.

Устройство для точной резки труб на ремешковом позиционере Устройство для точной резки труб на ремешковом позиционере |

Простейший и надежный ремешковый механизм фиксации труб в позиционере только облегчает подготовительную работу сварщика.

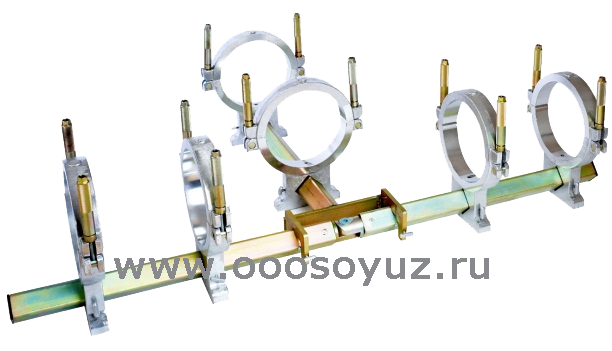

Ремешковый позиционер для седловых отводов

Предназначен для монтажа седловых отводов, патрубков-накладок к основной трубе.

Позиционер для седловых отводов Позиционер для седловых отводов |

Он позволяет во время сварки плотно прижать отвод к привариваемой трубе и не дает седелке сместиться из зоны сварки. Позиционер применяется для всех типов седелок с установкой на привариваемой трубе диаметром 63–500 мм:

|  |

| Практическое применение седлового позиционера | |

Если при монтаже не применять данный позиционер, то есть вероятность, что седловой отвод не привариться.

В данном случае седловой позиционер не применялся В данном случае седловой позиционер не применялся |

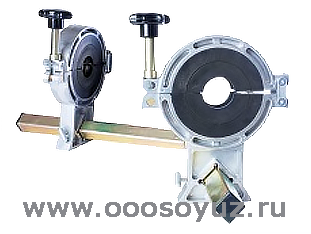

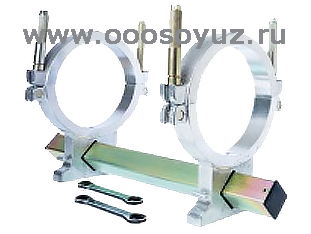

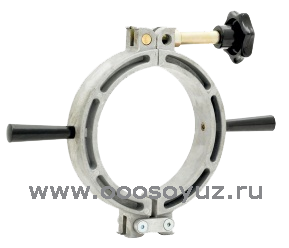

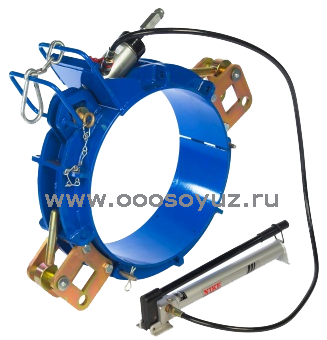

Позиционер с функцией удаления овальности трубы

Данные позиционеры предназначены для работы с трубами, имеющими большую овальность. После закрепления в позиционере концы труб принимают правильную окружность и тем самым фиксируются от случайного движения во время сварочного процесса.

Внешний вид позиционера с функцией удаления овальности трубы Внешний вид позиционера с функцией удаления овальности трубы |

Позиционеры с функцией удаления овальности концов труб выпускают до 1200 мм.

| Внешний вид позиционера | Диаметр фиксируемых труб, мм |

| 63–180 |

| 110–250 |

| 225–315 |

| 315–500 |

| 400-1200 |

Позиционеры необходимы, чтобы оси свариваемых труб и деталей были установлены параллельно и без перекосов. Во время сварки на концы свариваемых труб, находящиеся в электросварном фитинге, не должны передаваться внешние нагрузки.

Трубы должны находиться в позиционере до окончания сварочного процесса. Извлекать трубы из зажимов позиционера следует только после полного охлаждения сварного соединения (электрофитинга).

Скругляющие накладки

На правильную установку труб соосно друг к другу оказывает влияние овальность свариваемых труб. Из-за большой овальности труб невозможно правильно установить электрофитинг. Если при монтаже используется овальная труба, то между трубой и фитингом образуется зазор, который может негативно сказаться на качестве сварке (т.к. не будет создано сварочное давление). Овальность появляется вследствие длительного хранения труб или при поставке их в бухтах. Для удаления овальности ПЭ труб применяют скругляющие накладки.

Накладки бывают двух типов:

- механические с ручным зажимом, применяются для ПЭ труб диаметром 63–400 мм;

|  |

| Накладки для удаления овальности ПЭ труб | |

- с гидравлическим приводом, применяются для ПЭ труб диаметром 400–1200 мм.

Гидравлическая скругляющая накладка Гидравлическая скругляющая накладка |

Практическое применение гидравлической накладки Практическое применение гидравлической накладки |

Согласно СП 42-103-2003:

«Если свариваемые концы труб имеют овальность больше 1,5 % наружного диаметра трубы или ≥ 1,5 мм, то перед сборкой стыка для придания им округлой формы используют инвентарные калибрующие зажимы (скругляющие накладки), которые устанавливают на трубы на удалении 15–30 мм от меток».

Роликовые опоры

Предназначены для поддержания труб в горизонтальном положении и для их центровки с фитингом во время сварки.

Целесообразно и удобно применять роликовые опоры с возможностью регулировки высоты подъема трубы.

Внешний вид роликовой опоры с возможностью регулировки высоты подъема трубы Внешний вид роликовой опоры с возможностью регулировки высоты подъема трубы |

Салфетки для обезжиривания

Обязательной процедурой в регламенте по подготовке труб перед электромуфтовой сваркой является обезжиривание наружных поверхностей свариваемых ПЭ труб. Обезжиривание поверхности трубы производится непосредственно перед установкой фитинга на трубу, при этом обезжиривающая жидкость перед началом сварки должна полностью испариться. Протирается только зачищенная зона полиэтиленовой трубы.

Для протирки необходимо применять не ворсистые салфетки, пропитанные техническим спиртом или специальные спиртосодержащие салфетки.

Салфетки для обезжиривания Салфетки для обезжиривания |

Недопустимо применять для обезжиривания полиэтиленовой трубы уайт-спирит и ацетон.

При монтаже нельзя допускать, чтобы в зону сварки попала грязь, пыль, вода.

В зоне сварки грязь В зоне сварки грязь |

Маркировка сварного соединения

Каждое сварочное соединение на полиэтиленовом трубопроводе должно быть промаркировано.

Первоначально маркировка наносится перед тем, как установить фитинг на трубу, маркером отмечается на какую глубину необходимо посадить фитинг на трубу. Разметку глубины лучше делать после зачистки и обезжиривания. Если сделать разметку заранее, то существует вероятность того, что при обезжиривании маркировка сотрется. Следующую – окончательную – маркировку необходимо уже делать после сварки. В зоне соединения проставляется номер соединения (стыка) и код оператора, выполнившего данную сварку.

К арандаш-маркер К арандаш-маркер |

Маркировку производят карандашом-маркером яркого цвета.

Сварка

Заранее подготовленный сварочный аппарат подсоединяют к электрической сети или электрогенератору с необходимым напряжением и мощностью. К контактам фитинга с закладным нагревателем присоединяют сварочный кабель.

Сварочные аппараты имеют функцию внесения дополнительных данных в протокол сварки, а именно:

- название организации, которая производит монтаж трубопровода;

- адрес, где проводится сварка;

- фамилию, имя или код сварщика-оператора и т. д.

С помощью сканера, который входит в комплект аппарата, считывается основной штриховой код. После считывания штрих-кода на дисплее аппарата видны основные данные по фитингу и сварочному процессу.

Основные параметры сварки на дисплее сварочного аппарата «КЕНТАВР» после считывания штрих-кода фитинга Основные параметры сварки на дисплее сварочного аппарата «КЕНТАВР» после считывания штрих-кода фитинга |

Сварочные аппараты имеют также функцию аварийного ручного ввода информации.

Так, например, при отсутствии штрих-кода или при его повреждении, возможно, ввести в сварочный аппарат основные параметры сварки (время и напряжение) вручную.

Далее после нажатии кнопки «старт» запускается процесс сварки. Весь технологический процесс проходит в автоматическом режиме. Сварщик контролирует сварочный процесс по дисплею аппарата.

Основные параметры сварки на дисплее сварочного аппарата «КЕНТАВР» во время сварочного процесса Основные параметры сварки на дисплее сварочного аппарата «КЕНТАВР» во время сварочного процесса |

Информация о процессе сварки (протокол) регистрируется и хранится в памяти сварочного аппарата.

После окончания сварки и охлаждения полученное сварочное соединение освобождается из позиционера с последующей маркировкой стыка, о которой говорилось ранее.

Нагрузку рабочим давлением или опрессовку трубопровода можно производить через 10-30 минут после охлаждения.

Соблюдение данного регламента по подготовке и сварке ПЭ труб гарантирует, что сваренный трубопровод будет служить надежно и долго, и не приведет к серьезным авариям, которые дискредитируют полимерные трубы.

! Посетите бесплатные мастер-классы по монтажу трубопроводов из различных материалов (еженедельно по средам) Подробнее

Правила оформления схемы сварных стыков трубопроводов

При строительстве электростанций, нефтехимических заводов, магистральных газопроводов и других объектов со сварными соединениями трубопроводов стандарты требуют оформления рабочей документации. Это делается для всеохватывающего контроля над качеством работ и над соответствием возведенного объекта проектным требованиям.

Важный инструмент такого контроля — схема сварных стыков. На ней в схематическом виде представлены трубопроводы объекта, оборудование, запорная и регулирующая арматура и соединяющие сварные швы. Рядом с каждым соединением указана относящаяся к нему информация.

Что это такое?

Исполнительная схема — неотъемлемый элемент проектной и рабочей документации водопровода, теплоснабжения, транспортных трубопроводов и технологических установок с жидким или газообразными средами. Выполняется вне масштаба и дает лишь общее представление о взаимном расположении сварных швов в пространстве. Чертеж в обязательном порядке привязывается к геодезическим координатам или к объекту с известными координатами.

При формировании документа соблюдают порядок следования швов на том или ином участке трубопровода. Документ является руководством по выполнению сварочных работ, средством планирования и контроля. Он выпускается вместе со сводной таблицей стыков, обобщающей в табличной форме данные о соединениях. Кроме технических параметров швов, приводятся личные данные сварщиков и номер их персонального клейма.

Оформление

Документ оформляется организацией, ведущей монтажные работы. Он составляется на производственно- техническим отделом на основании проектной и рабочей документации, передаваемой монтажникам от заказчика или непосредственно от проектанта, если это предусмотрено договором.

На основании 3D модели объекта, представленной проектантом, техотдел начинает формирование схемы сварных швов.

На основании 3D модели объекта, представленной проектантом, техотдел начинает формирование схемы сварных швов.

Одновременно с составлением схемы готовятся и другие сопутствующие документы:

- сводная таблица стыков;

- акты выполнения сварщиками пробных швов и присвоения им личного клейма;

- акты выполнения сварных работ.

Без полного комплекта документов объект не может быть принят в эксплуатацию

Подпись

Схема расположения сварных стыков трубопровода должна быть заверена подписями следующих должностных лиц:

- прораб, непосредственно отвечающий за выполнение сварочных работ на объекте;

- начальник производственно- технического отдела;

- главный инженер;

- сварщики, выполнившие работы, с указанием номера их личного клейма.

[stextbox и заверенный документ должен быть согласован с организацией-проектантом.[/stextbox]

С ней также необходимо согласовывать все встретившиеся в результате контроля отклонения от проектных параметров, таких, как размеры и уклоны. Заверенная запись об отсутствии отклонений либо о согласовании их делается на формуляре. Если отклонений много, возможно согласование их отдельным актом. Тогда на документе приводится ссылка на номер и дату этого документа

Сводная таблица

Документ оформляется по унифицированной форме П27.4, утвержденной Приказом министерства энергетики № 197. Он должен содержать полный список швов, заваренных на объекте.

Сводная таблица содержит сведения о всех соединениях объекта в форме, удобной для контроля, обобщения и анализа.

Сводная таблица содержит сведения о всех соединениях объекта в форме, удобной для контроля, обобщения и анализа.

Для каждого соединения приводятся следующие данные:

- порядковый номер,

- название узла, к которому он относится;

- сорт стального сплава, из которого изготовлены трубы;

- их диаметр и толщина стенок;

- количество;

- номер, соответствующий обозначению на Схеме.

Если на участке заваривались дополнительные швы, их число и номер приводятся в графе дополнений. Такая таблица позволяет определить общее количество стыков, сгруппировать их по диаметрам, толщинам стенок, необходимости неразрушающего контроля. Это облегчает планирование трудоемкости, потребности в расходных материалах, а также в инструментальном контроле качества соединений.

Правила оформления

Исполнительная схема сварки трубопровода должна содержать следующую информацию:

- наименование объекта;

- класс трубопровода;

- параметры труб: материал сплава диаметр и толщина стенок;

- транспортируема среда;

- привязку к опорным точкам.

Каждый стык на схеме должен иметь свой уникальный номер. Иногда используется сквозная нумерация сварных соединений на всем проекте, тогда обозначение принимает вид «Э12.123», где до точки находится идентификатор объекта, а после- собственно номер стыка на конкретной схеме.

Этап формирования схемы сварных соединений из 3D модели. Чертеж упрощается, арматура и оборудование заменяются условными обозначениями.

Этап формирования схемы сварных соединений из 3D модели. Чертеж упрощается, арматура и оборудование заменяются условными обозначениями.

Кроме того, на схеме может обозначаться расстояние между соседними стыками и опорными объектами, такими, как повороты, арматура, опорные металлоконструкции или технологическое оборудование. Это обязательно в двух случаях:

- трубопровод покрывается слоем изоляции;

- участок проходит под землей или скрыт в стенах.

Обозначения при необходимости (например, в случае аварии, планового ремонта или обследования) помогут быстро и без лишних затрат и повреждений конструкций найти место стыка в случае ремонта, не прибегая к дополнительной документации.

Стыки на схематическом чертеже могут быть двух видов:

- поворотные;

- неповоротные.

К поворотным относятся швы, выполняемые сварщиком с поворотом участка трубы вдоль продольной оси на определенный угол. Обычно это угол, кратный 90 о . Варят такие швы в положении «снизу». Такие швы получаются более качественными и долговечными, поскольку работа идет в положении, удобном для сварки. Анализ статистических данных показывает, что частота обнаружения дефектов таких швов существенно меньше, чем у неповоротных. сварных соединений.

Неповоротный стык варится без вращения трубы в удобное положение. Наоборот, сварщику приходится перемещаться вслед за швом вокруг трубопровода, в том числе и в невыгодных позициях: швы с положительным и отрицательным уклоном, а также вертикальные и потолочные. При этом приходится несколько раз менять наклон электрода, скорость его ведения, сварочный ток и другие важные режимы работы.

Шов при этом варится в несколько приемов, что отрицательно сказывается на его прочности и долговечности. Работа в таких условиях требует о работника большого опыта, а также высокой квалификации.

[stextbox каждого стыка указываются данные сварщиков, заваривших его (ФИО, табельный номер или номер личного клейма).[/stextbox]

На документе также отмечают соединения, для которых потребуется провести контроль качества неразрушающими средствами (ультразвук, рентген и др.) Для особо важных объектов, связанных с высокими давлениями и температурами, агрессивными средами и другими факторами, контроль проводится для всех стыков.

На схеме расположения сварных стыков указывается стыки, на которых требуется выполнить неразрушающий контроль (ультразвуковой, радиографический). Визуально-измерительному контролю подлежат все стыки.

При оформлении документа используется та же система координат, что и в прочей проектной и рабочей документации.

[stextbox Данные схемы и сводная таблица должны совпадать с данными Журнала работ по следующим параметрам:

- номера соединений;

- параметры труб;

- ФИО сварщиков и номера личный клейм

- длительность работ.[/stextbox]

Если размеры и уклоны построенного объекта соответствуют проектным значениям, на схеме делается надпись: «Отклонений от проектных параметров нет». В противном случае необходима согласующая эти отклонения надпись проектанта либо ссылка на отдельный документ- акт согласования.

Схема входит в паспорт объекта, оформляется на качественном носителе и с использованием материалов, гарантирующих продолжительное хранение.

После завершения работ проводится проверка всей документации на полноту и правильность оформления и заполнения. После проверки документы сдаются в архив.

Обозначения стыков на схеме

Стыки на схеме обозначаются в соответствии с государственным стандартом ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений», сплошной основной линией.

На выносе делается следующая надпись в виде дроби:

- числитель- номер стыка;

- знаменатель- номер личного клейма сварщика.

Личное клеймо оформляется на каждого сварщика отдельно. В ходе аттестации он заваривает тестовый шов, совпадающий по материалу, диаметру и толщине труб с реальными соединениями на объекте. Такие испытания проводятся в специальных аттестационных центрах, номер личного клейма утверждается приказом по монтажному предприятию.

Образец формуляра

Все формуляры заполняются в соответствии с требованиями стандарта. Ниже приведен сварочный формуляр на трубопровод (образец).

Документ на завершающем этапе формирования. Содержит необходимые данные о стыках, угловой штамп и дополнительную информацию. Над штампом видна сводная таблица.

Документ на завершающем этапе формирования. Содержит необходимые данные о стыках, угловой штамп и дополнительную информацию. Над штампом видна сводная таблица.

Схема сварных стыков — важный документ, описывающий взаимное расположение соединений и их важнейшие параметры. Она оформляется на любой объект, имеющий трубопроводы со сварными швами. Схема и оформленная вместе с ней сводная таблица служат средством планирования монтажных работ, учета исполнения и контроля качества.

Источник https://trubyisantehnika.ru/svarka-trub-ruchnoy-dugovoy-svarkoy.html

Источник http://www.ooosoyuz.ru/spravochnaya-informatsiya/instruktsii-po-montazhu/osnovnoj-reglament-rabot-po-podgotovke-i-elektromuftovoy-svarke

Источник https://svarka.guru/sertifikatsiya-i-obuchenie/pravila-oformleniya-shemy-stykov-truboprovodov.html