Содержание

Технологическая карта сварочных работ: что это и из чего она состоит?

С этой целью разрабатывается карта технологического процесса сварки – документ, указывающий самые важные параметры сварного соединения и технологию выполнения сварочного процесса.

Что это такое

Технологическая карта (ТК) – это нормативный акт, в котором представлены сведения об одном виде (типе), технологических параметрах соединения и особенностях в процессе сварки. Составитель прописывает множество точно рассчитанных данных для создания качественной связи между металлоконструкциями.

Человек, выполняющий операцию, ориентируется на инструкцию для получения полной информации о сварке. Как результат – качественное и продуктивное выполнение поставленных задач. Техкарта введена в употребление 1 января 1984 г., единого образца для всех организаций не существует.

Помимо данных о самом процессе, указаны способы проведения контрольно-проверочных мероприятий. Документ бывает типовым и стандартным в зависимости от специфики работы. Разрабатывают его специалисты согласно аналитике исследовательских расчетов.

Где применяется технологическая карта

Карта техпроцесса – компонент всех сварочных работ на профессиональном уровне. Норматив должен использоваться в качестве руководства в каждой организации: на крупных производствах, в сварочных цехах, на мелких заводах, строительных площадках. Если требуется совершить несколько операций, разрабатывается комплект карт для всех сварных соединений. Документация находится у главного инженера.

Операционная техкарта требуется для прокладки газопроводов и трубопроводов, при выполнении монтажных работ, сборке деталей транспортных средств, сваривании труб, решетчатых металлических конструкций и во многих других сферах.

Зачем нужен журнал сварочных работ

Назначение документов при подготовке карты сварочных процессов

Единая система технической документации содержит требования и указания по подготовке технологических документов, к которым относятся документы специального назначения — карты маршрутов, операционные и технологических процессов. Руководящие документы готовятся для каждого направления промышленности. Например, такой документ для РАО Газпром расписывает сварочные, ремонтные и восстановительные процедуры на газопроводах. В него включены требования по выбору труб, их сборке, материалов, сварке стыков, обработке сварных соединений и т.п. Приводятся методы аттестации, отбраковки и контроля, технологий сварки, техники безопасности и т. д.

Рассмотрим в качестве примера типовой техпроцесс сварки фланцев к трубам.

Какие пункты присутствуют

Технологическая карта должна содержать следующие сведения:

- Все, что касается основного материала поверхностей: марку металла, параметры и химические характеристики, группу стали, данные о разделке и очистке кромок. Это самый важный пункт ТК. Основная задача мастера для минимизации риска совершения ошибки – верно определить тип рабочего материала. От этого зависят все остальные пункты инструкции.

- Способ и вид сварки, параметры для установки.

- Используемое сварочное оборудование.

- Температурные режимы.

- Последовательность формирования сварочных швов.

- Нормативную документацию по сварке (НТД).

В ТК могут быть вписаны любые пункты на усмотрение организации или заказчика.

Требования заказчика

Организация или частное лицо, по заказу которых выполняются работы, выдвигают требования о точных сроках сдачи. Они прописываются отдельным пунктом в ТК после утверждения. Заказчик определяет пожелания к оценке соответствия сваренных конструкций после проведения контроля качества.

Порядок проведения работ

Для оптимизации производства предусмотрен стандартный алгоритм действий:

- Проводят проверку оборудования и подготавливают материалы. Детали очищают от посторонних элементов. Особого внимания требует околошовная зона, чтобы мелкие крупицы не оказали негативного влияния на качество всего изделия. При необходимости стачивают кромки шлифовальной машиной или вручную напильником. Разделку заполняют электродным металлом, зазор между кромками варьируется в зависимости от марки, толщины частей, вида сварки и т.д.

- При несущественном зазоре соединение выполняют без присадочного материала – неплавящимся электродом. Вариант сварки плавящимся электродом предусмотрен для более широкого зазора. Его размер прямо пропорционален глубине проплавления задействованных кромок. Оптимальная разделка – это форма Х, обеспечивающая долговечность сварочного шва и минимизацию риска деформации готового продукта сварки.

- Притупляют кромки посредством плотного сжатия деталей тисками.

- Наступает время сборки. Сварочные элементы фиксируют разными способами: болтами, креплениями, прихватками, чтобы с местом для будущего шва было максимально удобно работать электродом или горелкой.

- После всех подготовительных этапов приступают непосредственно к сварке. Ее осуществляют разными способами, например:

- ручная дуговая – покрытыми электродами или неплавящимся электродом;

- механизированная – самозащитной порошковой проволокой или плавящимся электродом в среде активных газов и смесях;

- автоматическая – под флюсом;

- газовая;

- термитная.

Рекомендуем к прочтению Пункты должностной инструкции для электрогазосварщика

Оснащение и оборудование для перемещений

Средства для установки и перемещения сварочных аппаратов – это разные подъемные и выдвижные площадки с дистанционным управлением, колонны и тележки.

Колонны в большинстве поворотные, благодаря чему возможно манипулировать аппаратом, чтобы переставить изделие. Используются для установки сварочных автоматов 2 типов:

- несамоходных (позволяют выполнить только кольцевые и круговые швы);

- самоходных (предназначены для кольцевых, круговых и прямолинейных швов).

Тележки применяются для кольцевых и продольных. В зависимости от конструкции различают:

- велосипедные;

- глагольные;

- портальные.

Рабочая бригада

Рабочая (производственная) бригада сварщиков – это группа людей, совместно ведущих специализированную трудовую деятельность в условиях предприятия на основе общей ответственности и заинтересованности в результате. Создание рабочих бригад позволяет существенно ускорить темпы производства однородной продукции в крупных масштабах. Решением всех управленческих задач занимается специально созданный совет бригады.

Специалисты сварочного производства должны быть аттестованы в соответствии с ПБ 03-273-99.

Рабочее место сварщика организовано согласно техпроцессу. Предусмотрено коллективное обеспечение спецодеждой и защитными масками, необходимым сборочно-сварочным оборудованием.

Какие бывают сварочные посты

Перед допуском к производственным сварным соединениям рабочий выполняет сварку образцов для подтверждения своей квалификации.

Меры безопасности и охраны труда на месте

Требования к выполнению сварки закреплены в ГОСТ 12.3.003 и правилах безопасного проведения газосварочных и электросварочных работ.

Сварщик может быть подвергнут таким опасным факторам, как:

- удар током;

- вдыхание вредных паров;

- ожог;

- ультрафиолетовое и инфракрасное облучение;

- превышение допустимой степени шума и вибрации и др.

- К электросварочным и газосварочным работам могут быть допущены лица старше 18 лет, которые прошли медосмотр, получили инструктаж по технике безопасности, окончили стажировку и выполнили проверочное испытание.

- У сварщика должна быть II квалификационная группа по электробезопасности.

- Рабочие оснащаются необходимыми средствами индивидуальной защиты, к которым относятся:

- брезентовый костюм сварщика;

- ботинки или сапоги;

- брезентовые рукавицы;

- защитные очки или щиток;

- спецодежда для работы зимой.

- При обнаружении опасности или подозрении на техническую неисправность чего-либо следует незамедлительно доложить об этом руководству.

- Каждый участник процесса должен выполнять только ту работу, которую ему поручили.

- Руки, обувь и одежда должны быть сухими.

- Возгораемые материалы должны находиться от зоны сварки на расстоянии не менее 5 м, а взрывоопасные – не менее 10 м.

- При необходимости проведения работ на высоте следует использовать леса или лестницы со специальными площадками, покрытыми огнестойким настилом, и с ограждениями для защиты.

- Проводятся регулярные осмотры оборудования на предмет возможных механических повреждений и отрицательного воздействия высоких температур.

- Если приходится проводить сварку вне помещения в условиях выпадения осадков, то источники питания размещают в мобильных навесах. Поражение током в производственных условиях случается из-за прикосновения рабочего к токоведущим частям оборудования, находящегося под опасным напряжением:

- до 12 В – во влажных условиях;

- до 36 В – в сухих.

- После окончания сварки следует тщательно убрать рабочее место и отключить аппаратуру от потребления тока, спрятать баллоны в помещение для хранения.

Контроль качества сварных работ

Инспекция для проверки мероприятий по сварке призвана обнаружить дефекты на всех этапах производства. Контроль осуществляется согласно проектной, нормативной и технологической документации и состоит из:

- входного и операционного контроля;

- оценки реализации проделанных работ, созданных конструкций.

Посредством входного контроля исследуется качество материалов, оборудования, инструментов и приспособлений на соответствие всем необходимым стандартам. Итоги вносятся в журнал технического состояния инвентаря.

С помощью операционной проверки выявляется качество сборки свариваемых элементов и самого соединения, учитываются величина и положение зазоров, стыков, нахлестов, прихваток.

Оценка соответствия готовой конструкции проводится в качестве завершающего этапа при сдаче объекта. Требования к ней предусмотрены документами, в которых прописаны:

- методы и объемы проверочных мероприятий (неразрушающий и разрушающий контроль);

- испытания готового изделия;

- соответствие уровню качества.

Измерения и испытания, проводимые в ходе проверок неразрушающими или разрушающими методами, осуществляются в специализированных лабораториях. Методики, в свою очередь, должны быть аттестованы в соответствии с ГОСТ Р 8.563.

Ознакомительный лист

В конце изучения ТК каждый рабочий подписывает бумагу о подтверждении прохождения служебной инструкции: указывает должность, ставит свое имя, дату и подпись. Документ выступает в качестве свидетельства того, что все задействованные на производстве люди будут ориентироваться в своей работе на установленные правила и порядки, а в случае несоблюдения регламента последуют санкции.

Особенности составления

Техкарта на проведение сборочно-сварочных работ отражает очередность операций и обязательные условия для выполнения. Неоднозначность выбора оборудования и методов его использования объясняется характеристиками первоначальных материалов.

Проект организации работ содержит алгоритмы на подготовительно-заключительные технические мероприятия, особенность которых состоит в невозможности приступить к последующему этапу без проверки и приема выполненного ранее объема.

Каждой карте присваивается оригинальный идентификационный номер, впоследствии закрепляемый за готовой конструкцией.

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

Рекомендуем к прочтению Что такое сварные конструкции

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) – это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

| Название организации и объекта изготовления | ||||||||

| Способ сварки | РД 111 | |||||||

| Шифр НТД, ГОСТ | ПБ 03-585-03 , РД 38.13.004-86, СНиП 3.05.05-84, 16037-80 | |||||||

| Основной материал (марка) | (М01) сталь 20 | |||||||

| Типоразмер | Диаметр – 70 мм, толщина – 5 мм | |||||||

| Тип шва | СШ (стыковой шов) | |||||||

| Тип соединения по НТД | Т (труба) | |||||||

| Положение шва | В1 (вертикальный) | |||||||

| Вид соединения | ОС (сварное с одной стороны) | |||||||

| Требование к прихваткам | 3 прихватки протяженностью 10-15 мм | |||||||

| Материалы | Электрод SE 46 ГОСТ 9467-75 | |||||||

| Оборудование | Трехфазный инвертор “ФОРСАЖ-301” | |||||||

| Эскизы соединения | ||||||||

| Конструкция | Конструктивные элементы подготовленных кромок деталей и шва | Порядок сварки | ||||||

| Технологические параметры | ||||||||

| Номер валика (шва) | I | |||||||

| Диаметр электрода или проволоки | 3 мм | |||||||

| Род и полярность тока | Постоянный, обратная | |||||||

| Сила тока | 80-140 А | |||||||

| Напряжение | – | |||||||

| Время сварки | 8 минут | |||||||

| Расход электродов | 6 штук | |||||||

| Требования к контролю качества | ||||||||

| Метод контроля | Шифр НТД | Объем контроля (%, количество образцов) | ||||||

| Визуальный и измерительный | РД 03-606-03 | 100% (1 образец) | ||||||

| Радиографический | ГОСТ 23055-78 | 100% (1 образец) | ||||||

| Дата и подпись главного инженера | ||||||||

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе – это метод, при котором в точку плавления подается газ, позволяющий снять напряжение в зоне расплава. Мастер должен иметь квалификацию сварщика не ниже 5-го разряда.

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков для кода 311.

| Название организации и объекта изготовления | |

| Способ | Г – газовая сварка |

| НТД по сварке, ГОСТ | ПБ 12-529-05, СНиП 42-01-2002, СП 42-101-2003, СП 42-102-2004, 16037-80 |

| Основной материал | Группы – I, II, III, марка – Ст2сп |

| Способ создания газовой защиты | Струйный |

| Тип газа | Инертный |

| Тип электрода | Неплавящийся |

| Род тока | Постоянный |

| Типоразмер | Диаметр – 15-100 мм, толщина – 2-3 мм |

| Вид соединения | Стыковое |

| Вид разделки | Без разделки |

| Тип соединения | С2 по ГОСТ 16037-80 |

| Форма подготовки кромок | Со скосом >15° |

| Эскизы конструкционных швов и соединений | |

| Значения проверки качества | |

| Число утверждения и подпись специалиста | |

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе – это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха. Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

| Название организации и объекта изготовления | |

| Способ | Корень шва: ААД – автоматическая аргонодуговая сварка неплавящимся электродом. Заполнение и облицовка: ААДП – автоматическая сварка плавящимся электродом в среде инертных газов и смесях |

| НТД по сварке, ГОСТ | ПБ 03-585-03, СНиП 3.05.05-84, 16037-80 |

| Основной металл | Индекс группы – углеродистые стали, марка – 20 |

| Типоразмер | Диаметр – 140 мм, толщина – 20 мм (стенки трубы), 23 мм (патрубка), 16,5 мм (в зоне сварки) |

| Вид соединения | Стыковое |

| Вид разделки | Односторонняя, угол разделки – свыше 15° |

| Тип соединения | С10 по ГОСТ 16037-80 |

| Эскизы | |

| Инспекция по контролю качества | |

| Дата составления ТК, подпись ответственного лица | |

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Данные о сварных соединениях

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Пример заполнения технокарты для отдельных работ

Условия, порядок выполнения сварки на каждый отдельный вид сварочных конструкций и примеры оформления подробно описаны в рабочем проекте.

Для сборки металлоконструкций в целом

Монтаж металлоконструкций – это трудоемкая операция, требующая большой точности расчетов.

| Карта технологического процесса сборки и сварки металлической конструкции | |

| Название организации | |

| Способ сварки | МП (135) |

| Конструктивные элементы сварного соединения | Труба + труба |

| Шифр карты | ТК-МП-С17-000 |

| НТД по сварке, ГОСТ | РД 153-34.1-003-01, 16037-80 |

| Основной металл | М01(W01). Диаметр – 57 мм, толщина – 4 мм |

| Марка стали | 10, 20 |

| Сварочные материалы | ГОСТ 2246-70 Св-08Г2С, Св-08Г2С-О |

| Вид покрытия электродов | – |

| Сварочное оборудование | Инверторные источники питания с проволокоподающим механизмом. Режим термообработки – без т/о |

| Форма подготовки кромок | С17 |

| Положение при сварке | В1(PF), Н1(РА) |

| Тип шва | СШ |

| Нормативные параметры процесса сварки | |

| Слой шва | Прихватка и корень шва |

| Марка сварочной проволоки | Св-08Г2С |

| Диаметр сварочной проволоки | 1,2 мм |

| Род тока | Постоянный |

| Полярность | Обратная |

| Предварительный подогрев | Обеспечить равномерный предварительный подогрев свариваемых соединений по толщине стенки и по периметру зоны шириной не менее 150 мм |

| Схема сборки, геометрические параметры шва | |

| Требования к контролю качества | |

| Дата и подпись главного инженера | |

Работы с трубопроводами, в том числе ПНД

Технологическая карта на сварку трубопроводов – типовая ТК ОСТ 36-79-83.

| Форма техпроцесса сварки полимерных труб встык нагретым инструментом | |

| Название организации | |

| Способ сварки | НИ |

| НТД | СП 42-101-96, СП 42-105-99 |

| Вид соединения | Стыковое |

| Марка материала | Полиэтилен ПЭ80 |

| Диаметр трубы | 110 мм |

| Толщина стенки | 10 мм |

| Сварочное оборудование | СР |

| Температура нагревателя | 220°С |

| Удельное давление при оплавлении | 0,15 МПа |

| Время при оплавлении | До 15 секунд |

| Удельное давление при прогреве | 0,02 МПа |

| Время технологической паузы | 4 секунды |

| Время охлаждения | 7 минут |

| Эскиз сварного соединения | |

| Инспектирование качества изделия | |

| Число и подпись составителя ТК | |

Сварка газопровода

Инструкционно-технологическая карта предусматривает использование различных технологий для работы с газовыми трубами: плазменной, газовой, аргоновой, электродуговой. Из-за высоких требований к качеству сварочных соединений монтаж осуществляют только специалисты, имеющие личное клеймо.

| Карта техпроцесса сварки газопровода | |

| Название организации | |

| Способ сварки | РД 111 |

| НТД | СП 42-102-2004, РД 03-495-02, ПБ 03-273-99 |

| Основной металл | Сталь 20, М01. Диаметр – 89 мм, толщина – 4 мм |

| Тип шва | СШ |

| Тип соединения | С17 |

| Положение шва | В1, Г |

| Вид соединения | ОС |

| Способ сборки и требование к прихватке | 3 прихватки длиной 50-60 мм, высотой 2 мм |

| Сварочные материалы (марка, стандарт, ТУ) | LB-52U, ГОСТ 9466-75 |

| Сварочное оборудование | Инвертор |

| Технологические параметры сварки | |

| 1-й валик | Диаметр электрода или проволоки – 2,6 мм. Род и полярность тока – постоянный, обратная. |

Сила тока – 70-90 А

Сила тока – 90-110 А

Для стыковых соединений

Данный вид сварки представляет собой плотное прилегание торцевых поверхностей деталей, находящихся в одной плоскости. Чаще применяют в местах, где действует переменное напряжение.

| Технологическая карта сварки горизонтального стыка труб | |

| Название предприятия | |

| Нормативный документ | РД 153-34.1-003-01 [1] |

| Способ | РД |

| Вид свариваемых деталей | Т |

| Основной материал | Марка – Ст3сп, 10, 16 ГС, группа – I |

| Вид покрытия электродов | Б |

| Толщина свариваемых деталей | 4,5-12 мм |

| Диаметр | 108-1420 мм |

| Тип шва | СШ |

| Тип соединения | С |

| Вид соединения | ОС |

| Положение при сварке | Г |

| Стык варить в 3 слоя: I – корневой, II – заполняющий, III – облицовочный, с полной переплавкой прихваточных швов | |

| Иллюстрация изделия с комментариями по сварке | |

| Контрольные графы | |

| Число составления и подпись инженера | |

Для тавровых соединений

Порядок применения таврового соединения при сварке: 2 детали размещают под углом так, чтобы торец первой прилегал перпендикулярно к боковой поверхности второй.

| Технология ручной дуговой сварки тавровых соединений без разделки кромок металлоконструкций | |

| Название организации, выполняющей заказ | |

| Способ | РД покрытыми электродами |

| Основной материал | Группа – углеродистые и низколегированные конструкционные стали, марка – Ст3, 16Д |

| Вид покрытия электродов | Б |

| Толщина деталей | 10-30 мм |

| Тип шва | УШ |

| Вид соединения | Тавровое |

| Вид разделки | Без разделки |

| Тип соединения | Т1, Т3 по ГОСТ 5264-80 |

| Положение при сварке | Н1 |

| Сварочное оборудование | ВДГ-306 |

| Метод подготовки и очистки | Механический, на ширину 20 мм в каждую сторону от оси шва |

| Требования к прихватке | 2 штуки, длина – 30-40 мм, высота – 6-7 мм |

| Диаметр электрода | 4 мм |

| Род тока | Постоянный |

| Сварочный ток | 120-160 А |

| Напряжение дуги | 22-26 В |

| Сварку выполнять в 1 проход, наиболее короткой дугой не более 4 мм. В процессе обрывать как можно реже | |

| Эскизы с дополнительными комментариями | |

| Требования к контролю | |

| Графа для даты и подписи | |

При работе с листовым материалом

Листовой материал сваривают 2 типами соединений: встык и внахлест.

| ТК приварки листа к балке | |

| Название организации | |

| НТД | СП 70.13330 |

| Способ сварки | РД |

| Основной материал | Марка – Ст3сп5, группа – I |

| Сварочные материалы | УОНИ-13/45 |

| Вид покрытия электродов | Б |

| Толщина деталей | 10/9 мм |

| Тип шва | УШ |

| Тип соединения | Н |

| Вид соединения | ОС |

| Положение при сварке | Н1 |

| Требования к прихватке | 2 штуки, длина – 30-40 мм, высота – 6-7 мм |

| Диаметр электрода | 4 мм |

| Род тока | Постоянный |

| Полярность | Обратная |

| Сварочный ток | 120-160 А |

| Напряжение дуги | 22-26 В |

| Иллюстрации сварочных соединений | |

| Контроль качества | |

| Дата принятия и подпись составителя | |

Типовой техпроцесс сварки фланцев с концами труб

Часто используемым методом соединения являются фланцы. Они имеют вид плоских деталей разной формы, в которых сделаны специальные отверстия для крепления труб. С их помощью собираются трубопроводы разного назначения и длинные строительные конструкции. Они прочно и герметично соединяют трубы, обеспечивая гибкость в обслуживании различных стыков. Кроме этого, они соединяют трубу с различным оборудованием и клапанами.

В трубопроводной системе часто добавляют разгрузочные фланцы, позволяющие проводить регулярное техническое обслуживание системы во время ее работы. С этой целью на концы труб наваривают фланцы, которые затем соединяются между собой болтами с использованием герметизирующих прокладок. Такие дополнительные вставки в систему трубопровода позволяю подключать различную аппаратуру и устройства, делать дополнительные системы подключения.

Фланцы можно классифицировать разными способами, например:

- по типу соединений;

- по типу самих фланцев;

- на основании температурных значений и давления;

- по используемым материалам.

Для изготовления фланцев используют углеродистые, низколегированные, нержавеющие стали и комбинации экзотических материалов.

Использование фланцев весьма распространено. Поэтому разработан и ряд типовых техпроцессов, используемых в процедурах сварки фланцев к трубам.

Обычно технику сварки определяет требуемая величина люфта (зазора) в создаваемых стыках.

- При отсутствии люфта используется техника глубокого проваривания кромки трубы (технический прием — в лодочку).

- Люфт свыше 1.5 мм – технический прием поперечных колебательных движений самого электрода, выполняемых под определенным углом к осевой плоскости трубы.

- Люфт составляет 4-5 мм – метод угловых швов.

Фланцы привариваются с двух сторон для получения надежного соединения. Здесь учитывается вид конструкции и требования к креплениям.

Отметим, что в подземных трубопроводах не используются фланцевые соединения, так как фланцы являются наиболее распространенным источником утечки и пожаров.

Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

Что такое технологическая карта сварки

Стоит в деталях рассмотреть вопрос о том, что представляет собой технологическая карта сварочных работ. Простыми словами, она является своеобразной пошаговой инструкцией, где прописана вся история выполнения работ. Помимо сварщика техкартой пользуются и специалисты, контролирующие рабочие процессы и качество конструкций. В документе прописывается буквально все: от вида работы до точных размеров уже готовой конструкции.

Если исключить все специфические термины, то можно определить, что технологическая карта является сборником технических моментов, которые определяют конечный результат. Поэтому разработка данного документа является важным этапом на пути к готовому изделию, поскольку напрямую влияет на его качество. Помимо этого, он позволяет повысить продуктивность работы сварщика, эффективнее использовать рабочее время.

Типовая операционная технологическая карта в производственный процесс была внедрена в конце 80-х годов прошлого столетия. Это было вызвано развитием технологии сварки: появилось новое оборудование, стали доступными для работы многие металлы и процесс стал более сложным в исполнении.

Чтобы в результате выполнения сварочных работ получить качественный результат, сварщик должен руководствоваться технологической картой. От ее правильного и корректного составления зависит надежность конечного изделия.

Отступление от норм и требований к сварке, указанных в нормативных документах, приведет к нарушению сварного соединения. Это может сказаться не только на качестве и надежности, выполненных работ, но и повлечь за собой необратимые последствия.

Данные для техкарты

Документ в обязательном порядке содержит данные о металлах, которые требуется соединять; информацию о разделке заготовок и очистке поверхности, размеры сварного соединения. Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Когда для выполнения работы можно использовать разное оборудование, то указывается конкретный вид сварочных аппаратов и расходных материалов. Дополнительно вносится информация о том, какие параметры нужно выставить на сварочном оборудовании: сила тока, напряжение, полярность. Задается скорость формирования шва и прочие важные данные. Здесь же определяется форма сварного шва и предполагаемые методы контроля качества.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров. Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

Пример технологической карты сварки

Ниже представлена фотокопия технологической карты. Она может служить как образец заполнения:

Первая графа в документе регламентирует способ сварки. В ней обозначается выбранный для конкретного вида работ тип сварки: полуавтомат, контактная, ручная дуговая сварка и т.п.; использование защитной среды. После этого обозначается код сварки, в нашем примере – 111.

Наиболее распространенные коды сварки и их значения:

- 141 – сварочные работы выполняются ручной аргонодуговой сваркой неплавящимся электродом;

- 131 – применяются плавящиеся электроды и аргонодуговая сварка механизированная;

- 135 – работы выполняются в среде активного газа с использованием механизированной сварки и плавящихся электродов.

После этого расположена графа, информирующая о марке основного материала. Здесь вносятся данные о марке металла, который будет обрабатываться. Как правило, эти данные есть в проекте готового изделия. Оттуда можно их взять и перенести в технологическую карту. Дополнительно указывается группа металлов. Данные приведены в таблице ниже:

В графе «Наименование (шифр) НТД» указывается перечень нормативных документов, которые послужили в качестве первоисточника для заполнения технологической карты. Не составит трудностей внесение информации и в остальные графы. Их наименования дают исчерпывающую информацию о характере вносимых данных.

Пример заполнения технокарты для отдельных работ

Условия, порядок выполнения сварки на каждый отдельный вид сварочных конструкций и примеры оформления подробно описаны в рабочем проекте.

Для сборки металлоконструкций в целом

Монтаж металлоконструкций — это трудоемкая операция, требующая большой точности расчетов.

| Карта технологического процесса сборки и сварки металлической конструкции | |

| Название организации | |

| Способ сварки | МП (135) |

| Конструктивные элементы сварного соединения | Труба + труба |

| Шифр карты | ТК-МП-С17-000 |

| НТД по сварке, ГОСТ | РД 153-34.1-003-01, 16037-80 |

| Основной металл | М01(W01). Диаметр — 57 мм, толщина — 4 мм |

| Марка стали | 10, 20 |

| Сварочные материалы | ГОСТ 2246-70 Св-08Г2С, Св-08Г2С-О |

| Вид покрытия электродов | — |

| Сварочное оборудование | Инверторные источники питания с проволокоподающим механизмом. Режим термообработки — без т/о |

| Форма подготовки кромок | С17 |

| Положение при сварке | В1(PF), Н1(РА) |

| Тип шва | СШ |

| Нормативные параметры процесса сварки | |

| Слой шва | Прихватка и корень шва |

| Марка сварочной проволоки | Св-08Г2С |

| Диаметр сварочной проволоки | 1,2 мм |

| Род тока | Постоянный |

| Полярность | Обратная |

| Предварительный подогрев | Обеспечить равномерный предварительный подогрев свариваемых соединений по толщине стенки и по периметру зоны шириной не менее 150 мм |

| Схема сборки, геометрические параметры шва | |

| Требования к контролю качества | |

| Дата и подпись главного инженера | |

Работы с трубопроводами, в том числе ПНД

Технологическая карта на сварку трубопроводов — типовая ТК ОСТ 36-79-83.

| Форма техпроцесса сварки полимерных труб встык нагретым инструментом | |

| Название организации | |

| Способ сварки | НИ |

| НТД | СП 42-101-96, СП 42-105-99 |

| Вид соединения | Стыковое |

| Марка материала | Полиэтилен ПЭ80 |

| Диаметр трубы | 110 мм |

| Толщина стенки | 10 мм |

| Сварочное оборудование | СР |

| Температура нагревателя | 220°С |

| Удельное давление при оплавлении | 0,15 МПа |

| Время при оплавлении | До 15 секунд |

| Удельное давление при прогреве | 0,02 МПа |

| Время технологической паузы | 4 секунды |

| Время охлаждения | 7 минут |

| Эскиз сварного соединения | |

| Инспектирование качества изделия | |

| Число и подпись составителя ТК | |

Сварка газопровода

Инструкционно-технологическая карта предусматривает использование различных технологий для работы с газовыми трубами: плазменной, газовой, аргоновой, электродуговой. Из-за высоких требований к качеству сварочных соединений монтаж осуществляют только специалисты, имеющие личное клеймо.

Сила тока — 70-90 А

Сила тока — 90-110 А

Для стыковых соединений

Данный вид сварки представляет собой плотное прилегание торцевых поверхностей деталей, находящихся в одной плоскости. Чаще применяют в местах, где действует переменное напряжение.

| Технологическая карта сварки горизонтального стыка труб | |

| Название предприятия | |

| Нормативный документ | РД 153-34.1-003-01 [1] |

| Способ | РД |

| Вид свариваемых деталей | Т |

| Основной материал | Марка — Ст3сп, 10, 16 ГС, группа — I |

| Вид покрытия электродов | Б |

| Толщина свариваемых деталей | 4,5-12 мм |

| Диаметр | 108-1420 мм |

| Тип шва | СШ |

| Тип соединения | С |

| Вид соединения | ОС |

| Положение при сварке | Г |

| Стык варить в 3 слоя: I — корневой, II — заполняющий, III — облицовочный, с полной переплавкой прихваточных швов | |

| Иллюстрация изделия с комментариями по сварке | |

| Контрольные графы | |

| Число составления и подпись инженера | |

Для тавровых соединений

Порядок применения таврового соединения при сварке: 2 детали размещают под углом так, чтобы торец первой прилегал перпендикулярно к боковой поверхности второй.

| Технология ручной дуговой сварки тавровых соединений без разделки кромок металлоконструкций | |

| Название организации, выполняющей заказ | |

| Способ | РД покрытыми электродами |

| Основной материал | Группа — углеродистые и низколегированные конструкционные стали, марка — Ст3, 16Д |

| Вид покрытия электродов | Б |

| Толщина деталей | 10-30 мм |

| Тип шва | УШ |

| Вид соединения | Тавровое |

| Вид разделки | Без разделки |

| Тип соединения | Т1, Т3 по ГОСТ 5264-80 |

| Положение при сварке | Н1 |

| Сварочное оборудование | ВДГ-306 |

| Метод подготовки и очистки | Механический, на ширину 20 мм в каждую сторону от оси шва |

| Требования к прихватке | 2 штуки, длина — 30-40 мм, высота — 6-7 мм |

| Диаметр электрода | 4 мм |

| Род тока | Постоянный |

| Сварочный ток | 120-160 А |

| Напряжение дуги | 22-26 В |

| Сварку выполнять в 1 проход, наиболее короткой дугой не более 4 мм. В процессе обрывать как можно реже | |

| Эскизы с дополнительными комментариями | |

| Требования к контролю | |

| Графа для даты и подписи | |

При работе с листовым материалом

Листовой материал сваривают 2 типами соединений: встык и внахлест.

| ТК приварки листа к балке | |

| Название организации | |

| НТД | СП 70.13330 |

| Способ сварки | РД |

| Основной материал | Марка — Ст3сп5, группа — I |

| Сварочные материалы | УОНИ-13/45 |

| Вид покрытия электродов | Б |

| Толщина деталей | 10/9 мм |

| Тип шва | УШ |

| Тип соединения | Н |

| Вид соединения | ОС |

| Положение при сварке | Н1 |

| Требования к прихватке | 2 штуки, длина — 30-40 мм, высота — 6-7 мм |

| Диаметр электрода | 4 мм |

| Род тока | Постоянный |

| Полярность | Обратная |

| Сварочный ток | 120-160 А |

| Напряжение дуги | 22-26 В |

| Иллюстрации сварочных соединений | |

| Контроль качества | |

| Дата принятия и подпись составителя | |

Выводы

Операционная технологическая карта является обязательным атрибутом сварочных работ, выполняемых на производстве. Сложно рассчитывать, что без нее специалист положит правильный сварочный шов. Становится невозможным и контроль качества, поскольку нет явных требований к сварочному процессу. Соответственно, и сопоставлять нечего.

Необходимо обратить внимание на то, что сварочные карты существуют и на отдельные технологические операции. К примеру, существует документ на ультразвуковой контроль сварных соединений. К таким приемам составители прибегают в тех случаях, когда работа очень сложная и сопровождается большим количеством данных.

К примеру, технологическая карта на сварку стальных труб может быть одна, а техкарта на сварку металлоконструкций сложной конфигурации состоит из нескольких отдельных документов. Собирать всю информацию в одну технологическую карту нецелесообразно, поскольку это только усложнит исполнение. Десятки таблице и большой объем информации неудобно изучать и руководствоваться ими в работе.

Пример оформления технокарты

Рассмотрим использование технологической карты на примере работы с металлическими конструкциями. В первом пункте будет обозначена сфера использования техпроцесса. Тут указываются материалы, подлежащие сварке, нормативные расстояния между объектами, углы их наклона и количество необходимых швов.

Во втором пункте отмечены особенности работы с металлоконструкцией.

Оформление технологической карты.

Тут обычно указываются такие данные:

- действия для подготовки изделий к работе с ними;

- виды соединений;

- пошаговое руководство выполнения сварки;

- техника безопасности при выполнении работы;

- количество рабочих;

- экономическая составляющая.

В данном пункте содержится исчерпывающая информация о выполнении работы. Тут можно не только ознакомиться с последовательностью действий, но и оценить затраты на выполнение поставленного задания.

Далее в строки вносятся данные с характеристиками используемых материалов. Именно эти параметры определяют требования, предъявляемые к работе. Тут могут указываться и некоторые дополнительные данные.

Отдельная строка посвящена нормативам сварки. Тут приводятся рекомендации и нормы техпроцесса. В данной графе детально указаны все действия для выполнения поставленной задачи.

Каждый шаг подробно расписан. Сварщик обязан строго придерживаться отмеченных рекомендаций. Отступление от них может привести к несоответствию выполненных работ заявленным требованиям.

Именно этот раздел является наиболее подробным. От правильного соблюдения всех указанных действий будет зависеть результат работы.

В последних строках указываются методики для контроля работы. Ниже ставится подпись ответственного разработчика карты. В дополнениях может быть указано все необходимое оборудование для выполнения задания.

Эскизы для технологической карты.

Еще одним типовым технологическим документом является карта сварки труб. Она включает в себя такие же пункты, в металлических конструкциях. В первую очередь отмечается применимость данной карты к соответствующей области.

- особенности выполнения техпроцесса;

- критерии по оценке и приемке работ;

- техника безопасности;

- виды задач.

Главной составляющей документа является подробное руководство и последовательность выполнения операций. Отмечаются особенности визуальной оценки материалов пред выполнением работы. Отдельным пунктом указываются действия сварщика при обнаружении дефектов, превышающих установленные нормы.

В разделе, посвященном технике безопасности, указаны действия рабочего во время и перед выполнением работы. Описаны требования к рабочей площадке и используемому оборудованию.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики, необходимые для проведения сварки.

Инструкция по технологии стыковой сварки полиэтиленовых труб

Рассмотрим на примере гидравлических сварочных машин.

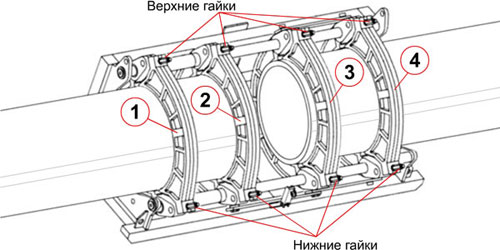

6.1 Фиксация труб в центраторе

|

|---|

| Рис. 12 Фиксация труб |

Сечение трубы имеет не идеально круглую форму, оно более или менее похоже на эллипс, иногда даже не очень заметный глазу. Иногда – на скругленный треугольник или многоугольник, если трубы хранились в штабеле. Если деформация неподвижной и подвижной труб не совпадает, то для совпадения стенок труб нам придется очень сильно затягивать хомуты центратора , приводя трубы в цилиндрическое состояние. Жесткость хомутов должна быть рассчитана на такие нагрузки.

Укладывая трубы на центратор , оставьте место между торцами труб для дальнейшей установки торцевателя.

Когда трубы уложены на центратор , установите и закрепите вначале верхние половинки «внутренних» хомутов, т.е. тех, что ближе к зоне сварки – «2» и «3» (рис.12). Это поможет избежать перекоса труб в хомутах.

Не стремитесь закрепить хомуты «2» и «3» слишком сильно. После торцовки выборочное подтягивание гаек этих хомутов поможет отрегулировать идеальное совпадение стенок труб.

Затем установите верхние половинки хомутов «1» и «4». Гайки этих хомутов затяните сильно, чтобы при торцовке трубы не проскальзывали в хомутах.

Закрепляя любой из хомутов, затягивайте верхнюю и нижнюю гайки равномерно. Распространенная ошибка – когда оператор затягивает только верхнюю гайку, не замечая, что верхняя половинка хомута здесь уже уперлась в нижнюю. А нижняя гайка не затянута, и труба не закреплена.

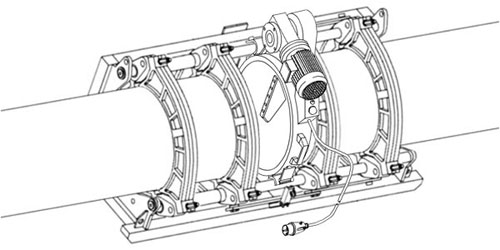

6.2 Давление перемещения

Технология стыковой сварки пластиковых труб требует, чтобы торцы труб прижимались к нагретому инструменту и затем друг к другу с совершенно определенным усилием. Для каждой трубы это усилие указано в сварочных таблицах, причем в единицах измерения данного конкретного аппарата. Если аппарат гидравлический, то в единицах давления масла в гидравлической системе. Задача оператора – проконтролировать, чтобы в момент прижима манометр показывал требуемое значение давления масла.

Однако когда очередной хлыст трубы зажат в центраторе , большая его часть лежит на грунте и передвигается по грунту с большим трением. Кроме того, подвижные части центратора имеют свое внутреннее трение. У приличной сварочной машины мощность гидравлического агрегата вполне рассчитана на то, чтобы двигать подвижную трубу по земле влево-вправо, преодолевая это совокупное трение. Нужно только его измерить и учесть в процессе сварки стыкового соединения. Для этого включают гидравлический агрегат и медленно поднимают давление масла в системе. Как только подвижная труба начинает медленно перемещаться, засекают давление масла. Это давление называют «давлением перемещения» и добавляют его к табличным значениям давления на первом и последнем этапе сварочного процесса. В теории все просто!

|

|---|

| Рис. 13 Подвешивание труб |

На практике, если давление перемещения настолько высоко, что сравнимо с табличной величиной сварочного давления, то оно может внести весьма заметную погрешность в фактическое усилие прижима торцов труб к нагретому инструменту и затем друг к другу. Для уменьшения давления перемещения подвижную трубу укладывают на специальные роликовые упоры. Или, на худой конец, подвешивают автокраном (рис.13).

Подвешивание – хуже роликов: если трос недостаточно длинный, то в процессе перемещения трубы влево-вправо наклон троса и давление перемещения будет изменяться. Сварочная машина с высокой степенью автоматизации , скорее всего, воспримет это как ошибку.

И еще один важный момент. Ни одна стыковая сварочная машина не рассчитана на отрицательное давление перемещения. Компенсировать трение – не проблема, нужно увеличить давление масла в системе. А вот если очередная подвижная труба уходит вверх по склону холма и лежит на роликовых упорах, то эта труба будет под своим весом сползать к сварочному аппарату и давить на него. Варить в таких условиях совершенно невозможно. Можно попробовать убрать роликовые упоры…

6.3 Торцовка

|

|---|

| Рис. 14 Торцовка |

Установите торцеватель на центратор между торцами труб и зафиксируйте его (рис.14). Фиксатор, как правило, выполнен в виде защелки, которая срабатывает автоматически. Убедитесь, что защелка сработала и торцеватель может перемещаться только вправо-влево. В противном случае работающий торцеватель упрется ножом в трубу и вылезет наружу.

Величина усилия прижима трубы к торцевателю должна быть достаточной, чтобы нож торцевателя был вдавлен в поверхность торца трубы. И НЕ БОЛЕЕ! Дальнейшее увеличение усилия прижима не ускорит торцовку, а только увеличит трение торца трубы о поверхность диска торцевателя и таким образом ускорит износ электромотора и редуктора торцевателя.

Есть еще и другая опасность. Диски торцевателя вращаются на одном большом радиальном шарикоподшипнике, который не очень-то рассчитан на боковые нагрузки. Теперь представьте, что вы начинаете торцевать две трубы, отпиленные под небольшим углом и установленные как показано на рис.15. Если усилие прижима будет в разы больше, чем нужно, подшипник будет изнашиваться очень быстро и скоро начнет люфтить.

Инструкция к любому стыковому сварочному аппарату указывает оптимальное усилие прижима при торцовке. К нему только нужно добавить величину давления перемещения (см. п.6.2). А еще больше увеличивать прижим труб к торцевателю бессмысленно и не нужно, если только вы не хотите раньше времени убить ваше оборудование.

Порядок торцовки следующий. Установив торцеватель на центратор , включите его. И только после этого сведите трубы и прижмите их к работающему торцевателю с расчетным усилием. Вначале торцеватель снимает с торцов мелкую стружку, которая постепенно удлиняется и затем превращается в сплошные кольца. Торцовку можно считать законченной, когда с обеих сторон образуется не менее 2 колец стружки с шириной во всю толщину стенки трубы.

Только не нужно сразу выключать торцеватель! Сбросьте усилие прижима труб до нуля, дайте торцевателю сделать еще 1-2 оборота, затем разведите трубы и только после этого выключите торцеватель. Такой порядок поможет избежать «ступеньки» на торцах труб.

Помимо выравнивания торцов, процедура торцовки очищает свариваемые поверхности от возможных загрязнений и от неизбежного слоя окисленного пластика, что совершенно необходимо для качественной сварки. Тем не менее, все технологии стыковой сварки требуют протирки торцов труб этиловым спиртом после торцовки. Ну, это уж очень большая перестраховка! Давайте будем реалистами! Если наш торцеватель не перепачкан солидолом, то откуда на свежем срезе пластика возьмется хоть какое-нибудь загрязнение?

6.4 Проверка совпадения торцов

После торцовки, теоретически, всё готово к сварке. Нужно только проверить, хорошо ли совпадают торцы труб. Для этого сведите трубы вместе.

Технология стыковой сварки DVS 2207-1 ограничивает допустимый зазор А между трубами после торцовки (рис.16), причем в зависимости от диаметра трубы. Для диаметров до 355 мм этот зазор должен быть не более 0,5 мм, для 400-630 мм – не более 1,0 мм, для 630-800 мм – не более 1,3 мм, для 800-1000 мм – не более 1,5 мм, для диаметров выше 1000 мм – не более 2,0 мм.

Если торцовка выполнялась на центраторе с механическим приводом и с превышением усилия прижима, такой зазор возможен и объясним: на механических центраторах при больших усилиях хомуты могут отклоняться от вертикального положения. Но если вы получили зазор после торцовки на гидравлическом центраторе , то проблема, скорее всего, в торцевателе. Проверьте параллельность дисков торцевателя.

Стенки труб в идеале должны совпадать так, чтобы никакого несовпадения не было заметно, даже пальцем не должно чувствоваться. Вот тут нам помогут гайки «внутренних» хомутов, которые мы не затянули до конца при фиксации труб (см. п.6.1). Метода простая: где труба выпирает, там подтягиваем гайку.

Максимальное несовпадение торцов труб, которое допускается любой технологией стыковой сварки, составляет 10% от толщины стенки трубы. Это вынужденное допущение для относительно тонкостенных труб (SDR≥17). После экструдирования стенка трубы имеет специфические напряжения, поэтому торец трубы с течением времени сжимается внутрь (рис.17). И все-таки сварной шов будет прочнее, если сжатый участок отрезать и добиться точного совпадения торцов.

7 Короткое описание процедуры стыковой сварки (для чайников)

7.1 Фаза 1 – Оплавление торцов

Как бы мы ни выравнивали торцы труб перед сваркой стыкового шва, при первом касании торца трубы и поверхности нагретого инструмента контакт между ними – далеко не 100-процентный. В частности, из-за неизбежной шероховатости нагретого инструмента.

Чтобы нагрев торца трубы был эффективным (без воздушных прослоек) и равномерным по всей поверхности торца трубы, необходимо как можно быстрее достичь полного контакта торца трубы и нагретого инструмента.

Для этого нагретый инструмент необходимо прижать к торцу трубы со значительным усилием, чтобы оплавляемый материал начал течь и заполнять пустоты между поверхностями. В разрезе видно (рис.18), что при этом некоторое количество оплавленного материала выдавливается как наружу, так и внутрь трубы, образуя валики, называемые «гратом».

| Рис. 18 Оплавление торцов труб |

Нормируемые параметры Фазы 1:

- Температура T нагретого инструмента;

- Усилие F1 прижима торцов труб к нагретому инструменту;

- Высота B1 грата, который необходимо выдавить по всему периметру трубы на первой фазе сварочного процесса.

Продолжительность оплавления торцов не нормируется. Оплавление продолжают, пока по всему периметру торца трубы не будет выдавлен грат необходимой высоты, которая указана в сварочной таблице.

7.2 Фаза 2 – Нагрев торцов

Когда достигнут полный тепловой контакт между нагретым инструментом и торцами труб, начинается процесс глубокого прогрева торцов – вторая фаза сварочного процесса.

Очевидно, что дальнейшее увеличение грата уже не нужно. Поэтому усилие прижима торцов труб к нагретому инструменту сбрасывают почти до нуля. Прогрев торцов труб производится на большую глубину (рис.19) и занимает гораздо больше времени, чем процесс создания грата.

| Рис. 19 Нагрев торцов труб |

Нормируемые параметры Фазы 2:

- Температура T нагретого инструмента;

- Усилие F2 прижима торцов труб к нагретому инструменту;

- Время t2 нагрева.

7.3 Фаза 3 – Технологическая пауза

Фаза технологической паузы включает разведение труб в стороны, удаление нагретого инструмента из зоны сварки и сведение труб вместе до контакта торцов (рис.20).

| Рис. 20 Технологическая пауза |

Единственным нормируемым параметром здесь является максимально допустимое время t3 перестановки.

7.4 Фаза 4 – Осадка

Осадка шва заключается в постепенном наращивании усилия прижима труб друг к другу (рис.21).

| Рис. 21 Осадка шва |

Необходимость этой фазы требует подробного объяснения (см. п.8.2.5).

Здесь нормируется график нарастания усилия прижима, т.е.:

- Итоговое усилие осадки – усилие прижима F5, при котором далее будет происходить остывание (фаза 5);

- Время t4, в течение которого это усилие необходимо постепенно и равномерно достичь. Допускается ошибка в сторону уменьшения времени. Но ни в коем случае нельзя его превысить.

7.5 Фаза 5 – Остывание

Прогретые торцы труб под действием усилия сжатия «осаживаются», что выражается в увеличении толщины стенки трубы в зоне сварного соединения; одновременно с этим окончательно формируется внутренний и наружный грат (рис.22).

| Рис. 22 Остывание зоны сварного соединения |

Это увеличение толщины стенки начинается в конце фазы 4 (осадка), продолжается в начале фазы 5 (остывание) и постепенно затухает по мере остывания зоны сварного стыкового соединения. Цель увеличения толщины стенки – компенсировать термодеструкцию материала труб в зоне сварного стыкового шва, возможную неточность стыковки труб, а также другие возможные погрешности сварки стыкового соединения.

Чтобы увеличившаяся толщина стенки не отыграла частично назад, необходимо поддерживать усилие прижима труб, пока зона сварного соединения не остынет до определенной температуры. Как правило, процесс остывания занимает больше времени, чем все четыре предыдущие фазы вместе взятые.

Нормируемые параметры Фазы 5:

- Усилие F5 прижима труб;

- Минимально допустимое время t5 остывания стыкового шва.

По истечении времени остывания сварное стыкового соединение готово.

После того как в начале фазы 5 толщина стенок труб в общих чертах сформировалась, зона стыкового сварного соединения начинает остывать. Зона сварного соединения представляет собой горячее кольцо, которое при остывании стремится уменьшить все свои размеры, в т.ч. и диаметр. В результате «выпуклость» от увеличившейся толщины стенки полностью выравнивается на наружной поверхности трубопровода, иногда даже превращаясь во впадину. А на внутренней поверхности – наоборот, выпуклость увеличивается (рис.23).

Иногда можно услышать мнение, что грат увеличивает прочность сварного стыкового шва. Это заблуждение. Прочность обеспечивается увеличением толщины стенки. А грат – только побочный эффект.

Наружный грат является неудобством в тех случаях, когда труба после сварки куда-то протаскивается – при горизонтально направленном бурении (ГНБ), при ремонте изношенных асбоцементных или стальных трубопроводов путем введения в них внутренней полиэтиленовой трубы. В этих случаях наружный грат срезают довольно простыми приспособлениями – гратоснимателями. Опытные монтажники делают это даже простой стамеской. Главное здесь – не нанести царапин на самой трубе.

Внутренний грат – большая неприятность в двух случаях. В случае напорного трубопровода внутренний грат снижает пропускную способность. Чем больше толщина стенки трубы, тем больше грат (см. п.8.2.7). Если труба толстостенная, то снижение пропускной способности трубопровода может быть очень значительным. Противоположный случай – тонкостенные трубы, применяемые для безнапорной канализации, дренажа. Грат – как наружный, так и внутренний – здесь маленький, и снижение пропускной способности незначительно. Но эти трубы рассчитаны на безнапорную транспортировку жидкости с взвешенными твердыми частицами, которые неизбежно будут задерживаться даже небольшим гратом и постепенно создавать пробку. Для обрезки внутреннего грата требуются более сложные приспособления.

7.6 Резюме

В принципе, наше короткое описание технологии стыковой сварки труб – вполне достаточное для сварки труб ПНД своими руками. К каждому сварочному аппарату прилагается сварочная таблица с набором параметров (температура, усилие прижима, время) для каждой фазы сварочного процесса. Эти параметры расписаны в сварочной таблице для каждой отдельной трубы, т.е. для каждого отдельного материала (как минимум, ПНД и ПП), каждого диаметра DN и каждой толщины стенки EN.

Внимание! Сварочную таблицу от одного сварочного аппарата, как правило, нельзя использовать для другого сварочного аппарата! Усилие прижима указывается в таблице в единицах измерения этого конкретного аппарата. Например, для гидравлических аппаратов усилие прижима труб измеряется давлением масла в гидросистеме. Одно и то же давление масла в различных аппаратах может вызывать разное усилие прижима.

Сварочных параметров всего 4:

- Температура T нагретого инструмента. Для каждой отдельной трубы эта температура определена раз и на все время сварочного процесса.

- Высота B1 грата, который необходимо выдавить на первой фазе по всему периметру торца трубы.

- А вот усилие F прижима и продолжительность t воздействия для каждой фазы свои. Их можно проиллюстрировать классической диаграммой стыковой сварки (рис.24).

Если вам неинтересно разбираться глубже, если вы готовы принять на веру и аккуратно соблюдать технологическую карту сварки полиэтиленовых труб, то вам осталось ознакомиться с органами управления вашего сварочного аппарата в инструкции к нему. И в путь! Технологические карты сварки полиэтиленовых и, вероятно, полипропиленовых, ПВДФ и ПБ труб приведены в инструкции к вашему сварочному аппарату.

Источник https://metallisten.ru/raboty-s-metallami/tehnologicheskaya-karta-svarki-obrazec.html

Источник https://metekspert.ru/raboty/tehkarta-na-svarochnye.html

Источник https://www.adr-t.ru/support/technology/butt_welding/?PAGEN_1=4