Содержание

ГОСТ 18111-93

Оборудование технологическое для литейного производства. Термины и определения

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование

национального органа стандартизации

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 18111-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 18111-72

Настоящий стандарт устанавливает термины и определения понятий в области технологического оборудования для литейного производства.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы по данной научно-технической отрасли, входящих в сферу работ по стандартизации и использующих результаты этой работы.

1. Для каждого понятия установлен один стандартизованный термин. Недопустимые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометой "Ндп".

2. Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации.

Наличие квадратных скобок в терминологической статье означает, что в нее включены два термина, имеющие общие терминоэлементы.

В алфавитном указателе данные термины приведены отдельно с указанием номера одной статьи.

3. Приведенные определения можно, при необходимости, изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приводится и вместо него ставится прочерк.

4. В стандарте приведены иноязычные эквиваленты стандартизованных терминов на немецком (de), английском (en) и французском (fr) языках.

5. В стандарте приведены алфавитные указатели терминов на русском языке и их иноязычных эквивалентов.

6. Стандартизованные термины набраны полужирным шрифтом, их краткие формы, представленные аббревиатурой, — светлым, а синонимы — курсивом.

7. В приложении к стандарту для ряда нуждающихся в иллюстративных пояснениях терминов приведены схемы, поясняющие принципы действия и конструктивные особенности оборудования. Они имеют номера, одинаковые с номерами терминов.

1. ОБЩИЕ ПОНЯТИЯ

1. ОБЩИЕ ПОНЯТИЯ

1.1 литейное (технологическое) оборудование: Совокупность машин, автоматов, установок, плавильных печей, заливочных устройств, манипуляторов, предназначенных для выполнения процессов, операций и переходов изготовления отливок при различных переделах и способах литья, включая специальные средства транспортирования и управления

en foundry equipment

fr de fonderie

1.2 литейная установка: Комплекс литейных машин и (или) автоматов, механизмов, манипуляторов, плавильных печей и заливочных устройств, включая специальные средства транспортирования и управления, выполняющий группы операций и (или) переходов, а также определенные процессы литейного производства

en foundry plants

fr installation de fonderie

1.3 литейная машина: Машина, выполняющая определенные процессы, операции или переходы различных пределов или способов литья при управляющем участии человека

en foundry machine

fr machine de fonderie

1.4 литейный автомат: Машина, выполняющая определенные процессы, операции или переходы различных переделов или способов литья без участия человека

en foundry automat

fr machihe automatique de fonderie

2. СМЕСЕПРИГОТОВИТЕЛЬНОЕ ОБОРУДОВАНИЕ

2.1 охладитель (формовочных материалов): Машина для охлаждения свежих и отработанных формовочных материалов

2.1.1 смешивающий охладитель: Охладитель формовочных материалов, в котором материал охлаждается при перемешивании и продувке воздухом

en cooling mixer

2.1.2 ленточный охладитель: Охладитель формовочных материалов, в котором материал на транспортирующей ленте охлаждается увлажнением и продувкой воздухом

en apron sand cooler

2.1.3 вибрационный охладитель: Охладитель формовочных материалов, в котором материал на вибрирующем полотне охлаждается и перемещается при продувке воздухом

en vibration sand cooler

2.1.4 вертикальный противоточный охладитель: Охладитель формовочных материалов, в котором материал охлаждается, пересыпаясь с полки на полку навстречу потоку воздуха

2.1.5 элеваторный охладитель: Охладитель формовочных материалов, в котором материал охлаждается при подъеме элеватором и падении на сторону разгрузки навстречу потоку воздуха, см. черт.1 (приложение)

2.1.6 охладитель в "кипящем слое": Охладитель формовочных материалов, в котором материал охлаждается, находясь во взвешенном состоянии под действием продуваемого через него воздуха

en fluidised bed sand cooler

2.1.7 бесконтактный трубчатый охладитель: Охладитель формовочных материалов, в котором материал охлаждается, падая через систему оребренных змеевиков, по которым циркулирует холодная вода

2.2 сито (для формовочных материалов): Машина для просеивания формовочных песков и смесей

2.2.1 барабанное коническое [цилиндрическое] сито: Сито для формовочных материалов с вращающимся вокруг горизонтальной или наклонной оси коническим цилиндрическим просеивающим барабаном

de konisches [zylindrisches] Trommelsieb

en tappered zylindred trommel screen

fr tambour rotatif

2.2.2 (барабанное) полигональное призматическое сито: Сито для формовочных материалов с вращающимся вокруг горизонтальной или наклонной оси многогранным просеивающим барабаном призматической формы

2.2.3 (барабанное) полигональное (пирамидальное) сито: Сито для формовочных материалов с вращающимся вокруг горизонтальной или наклонной оси многогранным просеивающим барабаном в форме усеченной пирамиды

de konisches Poligonaltrommelsieb

en tappered poligon screen

fr tamis poligonal

2.2.4 плоское вибрационное сито: Сито для формовочных материалов с плоским просеивающим полотном, совершающим колебательные движения

en vibration screen

2.3 (литейный) смеситель: Машина для смешивания компонентов при приготовлении формовочных и стержневых смесей

2.3.1 лопастной (литейный) смеситель: Литейный смеситель, осуществляющий перемешивание многолопастным валом или валами, вращающимися вокруг горизонтальной или наклонной оси, см. черт.1

fr continu

2.3.1.1 шнеколопастной (литейный) смеситель: Литейный смеситель с рабочим пространством U-образного сечения, осуществляющий смешивание шнеком и лопастным валом, расположенными в разных уровнях, см. черт.1.

2.3.2 чашечный смеситель: Смеситель с цилиндрическим чашеобразным рабочим пространством, осуществляющий перемешивание вращающимися вокруг вертикальной оси рабочими органами

en vessel mixer

2.3.2.1 лопастной чашечный смеситель: Чашечный смеситель с рабочими органами в виде лопастей различной формы, см. черт.1

en vessel blade mixer

2.3.2.2 катковый (чашечный) смеситель (Ндп. бегуны): Чашечный смеситель с рабочими органами в виде катков, вращающихся вокруг горизонтальной оси, и скребков, см. черт.2

2.3.2.3 центробежный (чашечный) смеситель (Ндп. центробежные бегуны): Чашечный смеситель с рабочими органами в виде катков, вращающихся относительно вертикальной оси, и скребков, см. черт.2

2.3.3 сдвоенный (чашечный) смеситель: Смеситель с двумя чашами, образующими единую емкость, в каждой из которых имеются рабочие органы, см. черт.2

2.3.3.1 сдвоенный лопастной (чашечный) смеситель: —

2.3.3.2 сдвоенный катковый (чашечный) смеситель: —

2.3.3.3 сдвоенный центробежный (чашечный) смеситель: —

2.3.4 турбосмеситель: Смеситель, в котором компоненты смешиваются быстровращающимся лопастным валом, придающим материалу вращательное движение, см. черт.2

fr turbulent

2.3.5 установка для приготовления и раздачи пластичных или жидких самотвердеющих смесей непрерывного [периодического] действия: —

2.3.6 смеситель холоднотвердеющих смесей; смеситель ХТС: Машина, предназначенная для приготовления и раздачи холоднотвердеющих смесей, представляющая собою поворачивающиеся на тумбе-станине один или два рычага-плеча с размещенными на них или внутри них лопастными смесителями

2.3.6.1 одноплечий смеситель ХТС: Смеситель холоднотвердеющих смесей, имеющий одно поворотное плечо со смесителем, заканчивающееся выпускным отверстием, перемещающимся по дуге окружности

2.3.6.2 двуплечий смеситель ХТС: Смеситель холоднотвердеющих смесей с двумя поворотными плечами; первое поворачивается относительно тумбы-станицы, а второе — относительно оси на конце первого, вследствие чего выдача смеси возможна в любом месте зоны поворота плеч

2.4 разрыхлитель (формовочной смеси): Машина для разрыхления и аэрации формовочной смеси

en sand aerator

2.4.1 аэратор (формовочной смеси): Разрыхлитель формовочной смеси, в котором формовочная смесь обрабатывается с помощью многолопастного вала, бросающего ее на колеблющуюся завесу, см. черт.2

en sand aerator

2.4.1.1 надленточный аэратор: Аэратор формовочной смеси, у которого формовочная смесь подхватывается лопастями с ленты транспортера и возвращается разрыхленной на ту же ленту

2.4.1.2 подленточный аэратор: Аэратор формовочной смеси, у которого формовочная смесь подается ленточным транспортером через загрузочную воронку на ротор, а обработанная смесь падает на другой транспортер, проходящий под кожухом аэратора

2.4.2 штифтовой разрыхлитель; дезинтегратор: Разрыхлитель, в котором смесь обрабатывается с помощью вращающихся в противоположных направлениях дисков, снабженных штифтами, см. черт.2.

2.5 дробилка (формовочной смеси): машина для дробления комьев отработанной формовочной и стержневой смеси

en sand lump breaker

2.6 электромагнитный сепаратор (формовочной смеси): Машина или устройство, отделяющая ферромагнитные частицы от отработанной формовочной смеси

en magnetic separator

2.7 гомогенизатор: Машина, выравнивающая свойства формовочного материала, например, отработанной смеси, по ее объему

2.8 сушило для песка: Оборудование, снижающее влажность формовочного песка до заданного предела

en sand drying stove

2.9 установка для сушки и охлаждения песка в "кипящем слое": —

2.10 установка для приготовления плакированного песка: Установка для приготовления сыпучих плакированных формовочных смесей, представляющих собой зерна песка, покрытые оболочкой связующего материала

2.11 оттирочная машина: Машина, удаляющая с поверхностей зерен песка оболочки из примесей или связующих материалов за счет соударений песчинок во встречных потоках пульпы, создаваемых вращающимися валами с разнонаправленными лопастями

2.12 противоточный каскадный пылеотделитель: Установка, в которой материал обеспыливается, пересыпаясь с полки на полку навстречу потоку воздуха, уносящего пыль

2.13 противоточный вибрационно-каскадный классификатор: Установка, в которой материал освобождается от кусков в вибрирующей камере с ситом и обеспыливается, пересыпаясь c полки на полку навстречу потоку отсасываемого запыленного воздуха

2.14 пневморегенератор: Установка, очищающая зерна песка от пленки отработавшего связующего или загрязнений путем трения и соударений песчинок друг о друга и о преграду, на которую выбрасывается песчано-воздушная смесь

2.15 агитационный чан: Устройство, состоящее из резервуара с вращающимся лопастным вертикальным валом, служащее для поддержания во взвешенном состоянии твердых частиц пульпы и ее перемешивания

3. МАШИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ

3.1 формовочная машина: Машина для изготовления разовых песчаных полуформ и форм

en molding machine

3.1.1 прессовая-формовочная машина: Формовочная машина, в которой формовочная смесь уплотняется прессованием

en squeezer molding machine

3.1.2 вибропрессовая формовочная машина: Прессовая формовочная машина с одновременной вибрацией

3.1.3 встряхивающая формовочная машина: Формовочная машина, в которой формовочная смесь уплотняется встряхиванием

en jolt molding machine

fr secouer de moulage

3.1.4 встряхивающая с допрессовкой формовочная машина: Встряхивающая формовочная машина, в которой прессованием, практически не влияющим на уплотнение в зоне модели, доуплотняется сторона набивки — контрлад полуформы

de mit Nachpressen

3.1.5 встряхивающе-прессовая формовочная машина: Встряхивающая формовочная машина с одновременным или последующим прессованием

de secousses et pression

3.1.6 встряхивающая с допрессовкой формовочная машина с поворотным столом: Встряхивающая с допрессовкой формовочная машина, у которой стол с полуформой после встряхивания поворачивается вокруг горизонтальной оси на 180°, затем происходит прессование, а модель извлекается при опускании полуформы, см. черт.3

de mouler plateau tournaut

3.1.7 встряхивающе-прессовая формовочная машина со штифтовым съемом: Встряхивающе-прессовая формовочная машина, у которой модель извлекается подъемом полуформы на штифтах или опусканием модели, а полуформа остается на поднятых штифтах, см. черт.3

de mouler de

3.1.8 встряхивающе-прессовая формовочная машина с протяжной рамкой: Встряхивающе-прессовая формовочная машина, у которой модель извлекается подъемом полуформы на рамке или опусканием модели, а полуформа остается на поднятой рамке

3.1.9 встряхивающая с допрессовкой формовочная машина со штифтовым съемом: Встряхивающая с допрессовкой формовочная машина, у которой модель извлекается подъемом полуформы на штифтах или опусканием модели, а полуформа остается на поднятых штифтах

3.1.10 встряхивающая с допрессовкой формовочная машина с протяжной рамкой: Встряхивающая с допрессовкой формовочная машина, у которой модель извлекается подъемом полуформы на рамке или опусканием модели, а полуформа остается на поднятой рамке

de mit Nachpressen und Abstreifplatte

3.1.11 встряхивающе-прессовая формовочная машина с поворотной колонной: Встряхивающе-прессовая формовочная машина, у которой блок механизмов встряхивания и прессования поворачивается вокруг горизонтальной оси на 180°, а модель извлекается при обратном ходе прессового поршня, см. черт.3

3.1.12 встряхивающая с допрессовкой формовочная машина с поворотной колонной: Встряхивающая с допрессовкой формовочная машина, у которой блок механизмов встряхивания и прессования поворачивается вокруг горизонтальной оси на 180°, а модель извлекается при обратном ходе прессового поршня.

3.1.13 встряхивающая формовочная машина с перекидным столом: Встряхивающая формовочная машина, у которой после уплотнения стол с полуформой переворачивается Г-образными рычагами на 180° вокруг горизонтальной оси, смещаясь в горизонтальном и вертикальном направлениях в положение под столом для приема полуформ, см. черт.3

3.1.14 встряхивающе-прессовая формовочная машина с перекидным столом: Встряхивающе-прессовая формовочная машина, у которой после уплотнения стол с полуформой переворачивается Г-образными рычагами на 180° вокруг горизонтальной оси, смещаясь в горизонтальном и вертикальном направлениях в положение над столом для приема полуформ

3.1.15 встряхивающая формовочная машина с поворотно-перекидным столом: Встряхивающая формовочная машина, у которой стол с уплотненной полуформой переворачивается системой рычагов на 180° вокруг горизонтальной оси, смещаясь в горизонтальном и вертикальном направлениях в положение над столом для приема полуформы, см. черт.4

3.1.16 безопочная формовочная машина: Машина для изготовления блоков полуформ, полуформ, форм в формовочных камерах, в съемных опоках, удаляемых после уплотнения

en flaskless molding machine

3.1.17 импульсная формовочная машина: Формовочная машина, уплотняющая смесь прессованием быстро нарастающим давлением воздуха или газа в замкнутом пространстве, одной из поверхностей которого является сторона набивки полуформы

3.1.18 вибрационный стол: Устройство, уплотняющее вибрацией холоднотвердеющие смеси в опоках или стержневых ящиках

3.1.19 вытяжное (литейное) устройство: Устройство, извлекающее модель из полуформы

3.1.20 поворотно-вытяжное устройство: Устройство, извлекающее модель из полуформы после поворота на 180°

en roll-over draw molding machine

3.1.21 скребковое заравнивающее устройство: Устройство, срезающее с помощью скребка излишек смеси со стороны набивки опочной полуформы

3.1.22 шнековое заравнивающее устройство: Устройство, срезающее с помощью шнека излишек смеси со стороны набивки опочной полуформы

3.2 пескомет: Формовочная машина, заполняющая и уплотняющая смесь в опоке или стержневом ящике последовательно выбрасываемыми пескометной головкой пакетами смеси

en sand slinger molding machine

fr sableur de moules

3.2.1 подвесной пескомет: Пескомет, состоящий из подвесной пескометной головки, заполняющей смесью опоку или стержневой ящик, подводимые под нее транспортным устройством

en pendulum type sand slinger

3.2.2 стационарный пескомет: Пескомет, у которого головка, установленная на консольной системе рычагов, с их помощью перемещается над опокой

de Slinger

en bracket-type sand slinger

3.2.3 передвижной консольный пескомет: Пескомет, перемещающийся на тележке по рельсам, один из которых укреплен на уровне пола, а другой — на несущей конструкции

de Mobiler Konsolslinger

en movable brackettype sand slinger

3.2.4 передвижной напольный пескомет: Пескомет, перемещающийся по двум рельсам в одном уровне, снабженный бункером для смеси

en lokomative type slinger

3.2.5 мостовой пескомет: Пескомет, у которого головка расположена на тележке, перемещающейся по мостовой конструкции, которая в свою очередь может перемещаться

3.2.6 ширококовшовый пескомет: Пескомет с головкой большой ширины, обеспечивающей заполнение и уплотнение смеси в опоке (стержневом ящике) на всю ширину

3.3 машина для изготовления оболочковых полуформ: Машина для изготовления тонкостенных полуформ из термореактивных или плакированных смесей

en sheel molding machine

fr machine de moulescаrарaces

3.4 машина для склейки оболочковых полуформ: —

3.5 стержневая машина: Машина для изготовления стержней

en core machine

3.5.1 пескодувная стержневая машина: Стержневая машина для изготовления песчаных стержней путем подачи из трубопровода в резервуар со смесью сжатого воздуха, увлекающего ее в стержневой ящик, см. черт.4

3.5.2 пескострельная стержневая машина: Стержневая машина для изготовления песчаных стержней путем подачи быстродействующим клапаном из ресивера в резервуар-гильзу со смесью через большое количество отверстий в стенках гильзы сжатого воздуха, увлекающего смесь в стержневой ящик, см. черт.4

en core shooting machine

fr machine trirer les noyaux

3.5.3 поворотно-вытяжная стержневая машина: Машина, поворачивающая на 180° и извлекающая стержень из стержневого ящика

en core box turnover device

3.5.4 мундштучная стержневая машина: Стержневая машина для изготовления стержней путем выдавливания стержневой смеси через мундштук определенной формы

en machine for extrusion of cores

3.5.5 машина для изготовления оболочковых стержней: Пескодувная стержневая машина для изготовления стержней из сыпучих плакированных смесей

en shell core machine

4. ОБОРУДОВАНИЕ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ

4.1 навесной вибратор: Вибратор, навешиваемый на поднятую подъемно-транспортным устройством опоку для выбивки из нее отливок и отработанной смеси

en pneumatic vibratory

4.2 выбивная траверса: Траверса с вибраторами, на которой подвешивают опоку для выбивки из нее отливок и отработанной смеси

4.3 выбивная решетка: Машина, выбивающая из опок отливки и отработанную смесь (или разрушающая безопочные формы) и отделяющая отливки и опоку от отработанной смеси путем встряхивания на решетчатом полотне

en knock-out grid

4.3.1 эксцентриковая выбивная решетка: Выбивная решетка с эксцентриковым вибровозбудителем

4.3.2 инерционная выбивная решетка: Выбивная решетка с центробежным вибровозбудителем

4.3.3 инерционно-ударная выбивная решетка: Выбивная решетка с центробежным вибровозбудителем, у которой выбиваемая форма устанавливается на дополнительные опоры

4.3.4 выбивной барабан: Вращающийся относительно горизонтальной или наклонной оси барабан длиной от 3 до 10 диаметров, в котором за счет падения и перекатывания форм происходит их разрушение и отделение отливок от формовочной смеси

4.4 гидравлическая установка: Установка, в которой от отливок, помещаемых в камеру, формовочную и стержневую смеси отделяют струей воды под высоким давлением

en hydroblast chamber

fr dessableuse hidraulique

4.5 электрогидравлическая установка; ЭГУ: Установка, в которой от отливок, помещаемых в емкость с жидкостью, формовочная и стержневая смеси отделяются под воздействием ударных волн и гидропотоков, возникающих при электрическом разряде в жидкости

4.5.1 электрогидравлическая установка периодического [непрерывного] действия: Электрогидравлическая установка, у которой отливки загружают, выбивают и выгружают последовательно, порциями непрерывно

4.5.2 тупиковая электрогидравлическая установка: Электрогидравлическая установка периодического действия, у которой отливки загружают и выгружают с одной стороны при челночном движении загрузочного устройства

4.5.3 проходная электрогидравлическая установка периодического действия: Электрогидравлическая установка, у которой отливки загружают и выгружают с различных сторон порциями

4.5.4 конвейерная электрогидравлическая установка периодического действия: Электрогидравлическая установка, у которой отливки подают к установке и от нее конвейером

4.5.5 конвейерная электрогидравлическая установка непрерывного действия: Электрогидравлическая установка, работающая с конвейерным загрузочным устройством

5. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ И ЗАЧИСТКИ ОТЛИВОК

5.1 галтовочный барабан: Машина периодического действия, очищающая отливки за счет их соударений и трения друг о друга во вращающемся вокруг горизонтальной или наклонной оси барабане цилиндрической или многогранной формы

en tumbling barrel

fr tambour de dessablage

5.2 галтовочный барабан непрерывного действия: Машина непрерывного действия, очищающая отливки за счет их соударений и трения друг о друга во вращающемся вокруг наклонной оси цилиндрическом барабане, загружающаяся и разгружающаяся во время работы

5.3 дробеметный барабан: Машина, очищающая отливки и выбивающая стержни во вращающемся резервуаре или в рабочем пространстве, образованном подвижными элементами, потоком дроби, выбрасываемой одним или несколькими дробеметными аппаратами

en airless blast cleaning drum

5.3.1 конвейерный дробеметный барабан: Дробеметный барабан периодического действия, в котором очищаемые и отделяемые от стержней отливки поддерживаются пластинчатым или ленточным транспортером

en airless shot blasting machine

5.3.2 дробеметный барабан периодического [непрерывного] действия: Дробеметный барабан, в котором загрузка, очистка и выгрузка отливок осуществляются периодически, порциями непрерывно

5.4 дробеметный очистной барабан: Машина, очищающая отливки во вращающемся резервуаре или в рабочем пространстве, образованном подвижными элементами, потоком дроби, выбрасываемой одним или несколькими дробеметными аппаратами

en airless blast cleaning drum

5.4.1 конвейерный дробеметный очистной барабан: Дробеметный очистной барабан, в котором очищаемые отливки поддерживаются пластинчатым или ленточным транспортером

en airless shot blasting machine

5.5 дробеметная камера: Установка для очистки отливок и частичной выбивки стержней потоком дроби от одного или нескольких дробеметных аппаратов

en airless shot blast cleaning plant

5.5.1 дробеметная камера непрерывного действия: Дробеметная камера, у которой загрузка, обработка и выгрузка происходят непрерывно

de kontinuerlich arbeitende Schleuderrad-Putzkammer

5.5.2 дробеметная камера периодического действия: Дробеметная камера, у которой загрузка, обработка и выгрузка осуществляются порциями

de periodisch arbeitende Schleuderrad-Putzkammer

5.6 дробеструйная камера: Установка для очистки отливок потоком дроби, выбрасываемой одним или несколькими дробеструйными аппаратами, с периодической подачей отливок

en wet-type fettling plant

5.7 дробеметно-дробеструйная камера: Установка для очистки отливок и частичной выбивки стержней потоками дроби, выбрасываемой одним или несколькими дробеметными и дробеструйными аппаратами, периодической подачей отливок

5.8 дробеметный стол: Машина с круглым, вращающимся вокруг вертикальной центральной оси столом, на котором размещают отливки, очищаемые потоком дроби в рабочем пространстве, перекрывающем часть площади стола

en turntable type airless shot blasting machine

5.9 вибрационная машина: Машина, в которой отливки очищаются вследствие вибрации камеры, колебательных перемещений и взаимного трения отливок

5.10 машина для зачистки отливок периферией абразивного круга:

5.11 механизированный комплекс для зачистки отливок периферией абразивного круга:

5.12 установка для зачистки отливок торцом абразивного круга:

5.13 установка для абразивной отрезки (литников и прибылей):

6. МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

6.1 машина (для) литья под давлением: Машина, осуществляющая замыкание, прижим пресс-формы, запрессовку в нее жидкого металла под высоким давлением, выдержку отливки до затвердевания, размыкание пресс-формы и выталкивание отливки

en die casting machine

fr machine mouler sous pression

6.1.1 машина (для) литья под давлением с холодной камерой прессования: Машина для литья под давлением с камерой прессования, наружная поверхность которой не соприкасается с жидким металлом

en cold chamber die casting machine

fr machine chambre de pression froide

6.1.1.1 машина (для) литья под давлением с холодной горизонтальной камерой прессования: —

de Waagerechte Kaltkammer-Druck-giessmaschine

en horizontal cold chamber die casting machine

fr machine chambre de pression froide horizontal

6.1.1.2 машина (для) литья под давлением с холодной вертикальной камерой прессования: —

de Senkrechte Kaltkamer-Druck-giessmaschine

en vertical cold chamber die casting machine

fr machine chambre de pression froide verticale

6.1.2 машина (для) литья под давлением с горячей камерой прессования: Машина для литья под давлением, камера прессования которой погружена в жидкий металл, см. черт.4

en hot chamber die casting machine

fr machine chambre de pression chaude

6.2 машина (для) литья под низким давлением: Машина, осуществляющая смыкание формы, заливку металла под давлением сжатого газа, выдержку отливки до затвердевания, размыкание формы и выталкивание отливки, см. черт.5

en machine for low-pressure casting

6.3 машина (для) литья с противодавлением: Машина, осуществляющая смыкание формы, заливку металла под давлением сжатого газа, выдержку отливки до затвердевания под давлением сжатого газа, меньше, чем давление заливки, размыкание формы и выталкивание отливки, см. черт.5.

en machine for counter pressure casting

7. МАШИНЫ ДЛЯ ЛИТЬЯ В КОКИЛЬ

7.1 кокильная машина: Машина, осуществляющая смыкание кокиля, выдержку отливки во время кристаллизации, размыкание кокиля и выталкивание отливки

en graviti die casting machine

fr machine de en coquille

7.1.1 (однопозиционная) кокильная машина с вертикальным разъемом: Кокильная машина с расположенными вертикально подкокильными плитами для крепления основных формообразующих частей кокиля

7.1.2 (однопозиционная) кокильная машина с горизонтальным разъемом: Кокильная машина с горизонтально расположенными подкокильными плитами для крепления основных формообразующих частей кокиля

7.1.3 (однопозиционная) кокильная машина с комбинированным разъемом: Кокильная машина с подкокильными плитами, расположенными в различных плоскостях

7.1.4 карусельная кокильная машина: Кокильная машина, состоящая из нескольких кокильных секций, установленных на вращающемся столе

8. МАШИНЫ ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

8.1 центробежная машина: Машина для получения отливок во вращающейся форме — центробежной изложнице

en centrifugal casting machine

fr machine couler par centrifugation

8.2 горизонтальная центробежная машина: Центробежная машина с горизонтальной осью вращения изложницы

8.2.1 консольная горизонтальная центробежная машина: Горизонтальная центробежная машина, у которой изложница прикреплена с одной стороны, консольно, см. черт.6

8.2.2 двуопорная горизонтальная центробежная машина: Горизонтальная центробежная машина, у которой изложница закреплена с обеих сторон, см. черт.6

8.2.3 роликовая горизонтальная центробежная машина: Горизонтальная центробежная машина, изложница которой вращается, опираясь на ролики, см. черт.6

8.3 вертикальная центробежная машина: Центробежная машина с вертикальной осью вращения изложницы

8.3.1 вертикальная центробежная машина с центральной осью: Вертикальная центробежная машина, у которой оси вращения изложницы и отливки совпадают, см. черт.6

8.3.2 вертикальная центробежная машина со смещенной осью: Вертикальная центробежная машина, у которой изложницы вращаются относительно оси, расположенной на расстоянии от рабочей изложницы, см. черт.6

9. ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ И ВЫЖИГАЕМЫМ МОДЕЛЯМ

9.1 автомат для приготовления модельной пасты: Автомат, выполняющий расплавление модельного состава, его перевод в пастообразное состояние подмешиванием до 20% воздуха и подачу пасты под давлением к оборудованию для изготовления моделей

9.2 автомат для изготовления моделей [модельных звеньев]: —

9.3 установка для склейки моделей: —

9.4 установка для приварки моделей к стоякам: —

9.5 установка для сварки стояков: —

9.6 установка для окраски блоков: —

9.7 автомат для изготовления пенополистироловых моделей: —

9.8 установка для приготовления огнеупорного покрытия: —

9.9 агрегат для приготовления огнеупорного покрытия: —

9.10 агрегат для хранения и транспортирования огнеупорного покрытия: —

9.11 установка для выплавки модельного состава: —

9.12 бойлерклав для выплавки модельного состава: Агрегат для выплавки модельного состава, имеющий парогенератор и автоклав, в котором модельный состав паром выплавляется из керамических форм

9.13 установка для формовки керамических форм: —

9.14 установка для выбивки опок: —

9.15 установка для отделения керамики: Установка, имеющая закрытую вентилируемую кабину, в которой от блока отливок с помощью отбойного механизма, наносящего удары вдоль оси стояка, отделяется керамика, а частично — и отливки

9.16 автомат для выщелачивания керамики: —

10. ОБОРУДОВАНИЕ ДЛЯ ПЛАВКИ И ЗАЛИВКИ МЕТАЛЛА

10.1 вагранка: Шахтная печь цилиндрического сечения для получения жидкого чугуна

en cupola furnace

10.2 дуговая электропечь: Электропечь, в которой металл плавится за счет тепла от электрической дуги, горящей между электродами и металлом или между электродами

10.3 индукционная электропечь: Электропечь, в которой металл плавится за счет его нагрева электромагнитной индукцией

en induction furnace

10.3.1 тигельная индукционная электропечь: Индукционная электропечь, в которой металл плавится в тигле, располагающемся внутри индуктора

en crucible-type induction furnace

10.3.2 канальная электропечь: Индукционная электропечь, в которой металл плавится в плавильном канале

en channel type induction furnace

10.4 электропечь сопротивления: Электропечь, в которой плавка, перегрев или поддержание температуры металла осуществляются нагревом сопротивлением

en resietance furnace

10.5 электропечь-миксер: Электропечь пониженной по сравнению с плавильной электропечью мощностью, в которой перегревают или поддерживают температуру расплавленного в другой печи металла

10.6 плавильный комплекс: Система агрегатов и устройств для взвешивания, дозирования, загрузки шихтовых материалов и выплавки металла

10.7 камера-автоклав: Установка для модифицирования чугуна магнием, у которой модификатор в ковш с жидким чугуном вводится в изолированном пространстве

10.8 заливочная установка: Установка для заливки жидкого металла в литейные формы

en pouring equipment

10.8.1 пневматическая заливочная установка: Заливочная установка с подачей жидкого металла под действием давления газа

10.8.2 магнитодинамическая заливочная установка: Заливочная установка с подачей жидкого металла в формы под действием магнитодинамических сил

10.8.3 поворотная заливочная установка: Заливочная установка с подачей жидкого металла в формы поворотом ковша с металлом

10.9 копильник: Устройство для сбора, накопления и выдержки жидкого металла

10.9.1 индукционный копильник: Копильник с индукционным подогревом жидкого металла

11. КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫЕ И АВТОМАТИЧЕСКИЕ ЛИНИИ И СИСТЕМЫ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

11.1 автоматическая формовочная линия: Комплекс литейных машин, механизмов и подъемно-транспортных устройств, выполняющий автоматически все операции и межоперационное транспортирование от разделения опок до сборки форм и передачи их на заливочный конвейер

de automatische Formlinie

en automatic molding production line

11.2 опочная автоматическая формовочная линия: —

11.3 безопочная автоматическая формовочная линия: —

11.4 формовочная блок-линия: Комплекс литейных машин, механизмов и подъемно-транспортных устройств, выполняющий автоматически операции и межоперационное транспортирование, начиная с разделения опок и включая сборку форм, приспособленный для встраивания в автоматическую формовочную линию

11.5 комплексная автоматическая формовочная линия: Автоматическая формовочная линия, выполняющая автоматически все операции изготовления отливок в разовых песчаных формах, включая заливку форм и выбивку отливок, а также межоперационное транспортирование

11.6 стержневая автоматическая линия: Комплекс литейных машин, механизмов, подъемно-транспортных устройств, выполняющий автоматически все операции изготовления стержней и межоперационного транспортирования

11.7 смесеприготовительная автоматическая система: Комплекс технологических и транспортно-передаточных машин, осуществляющих автоматически подготовку исходных материалов и приготовление формовочных или стержневых смесей

de automatische Sandaufbereitungsanlage

11.8 робототехнологический комплекс изготовления оболочковых форм: Комплекс из машин для изготовления и склейки оболочковых форм, манипуляторов для межоперационного транспортирования, объединенный системой программного управления

11.9 автоматическая линия литья в облицованный кокиль: Комплекс технологического оборудования и транспортно-передаточных механизмов, осуществляющих автоматически нанесение облицовки, сборку, разборку и обслуживание кокилей

11.10 автоматическая линия непрерывного горизонтального литья (профильных чугунных заготовок): Комплекс технологического оборудования, осуществляющего автоматически горизонтальное вытягивание литой профильной заготовки из формы кристаллизатора, разделение ее на отрезки нужной длины и укладку заготовок в тару

11.11 гибкий модуль литья под давлением 1-го уровня автоматизации; ГМ ЛПД-1: Машина для литья под давлением, оснащенная устройствами, выполняющими автоматически заливку сплава в камеру прессования, удаление отливок и отходов, защиту от аварийных ситуаций, закрепление и раскрепление пресс-форм и смену управляющих программ

11.12 гибкий модуль литья под давлением 2-го уровня автоматизации; ГМ ЛПД-2: Гибкий модуль литья под давлением, выполняющий автоматически операции для гибкого модуля литья под давлением 1-го, уровня автоматизации и контроль полноты извлечения отливки, подналадку усилия запирания пресс-формы, а при работе в составе гибкой производственной системы — и контроль качества отливок

11.13 гибкий модуль литья под давлением 3-го уровня автоматизации; ГМ ЛПД-3: Гибкий модуль литья под давлением, выполняющий автоматически операции гибкого модуля литья под давлением 2-го уровня автоматизации и имеющий автоматическую адаптацию технологического процесса

11.14 гибкая производственная система литья под давлением 1-го уровня автоматизации; ГПС ЛПД-1: Гибкая производственная система изготовления отливок литьем под давлением, автоматически выполняющая накопление и транспортирование жидкого металла, отливок и отходов, тары для отливок, пресс-форм, технологических смазок и рабочих жидкостей, управление технологическими и производственными процессами, смену управляющих программ

11.15 гибкая производственная система литья под давлением 2-го уровня автоматизации; ГПС ЛПД-2: Гибкая производственная система изготовления отливок литьем под давлением, автоматически выполняющая операции гибкой производственной системы литья под давлением 1-го уровня автоматизации и заливку жидкого металла в камеру прессования, удаление отливок и отходов, нанесение технологических смазок

11.16 гибкая производственная система литья под давлением 3-го уровня автоматизации; ГПС ЛПД-3: Гибкая производственная система изготовления отливок литьем под давлением, выполняющая автоматически операции гибкой производственной системы литья под давлением 2-го уровня автоматизации с дополнительным автоматическим контролем качества отливок, состояния и функционирования технических средств с их автоматизированной диагностикой и технологической подготовкой производства

11.17 комплексномеханизированная литейная линия: Совокупность литейных машин, механизмов, средств межоперационного транспортирования, предназначенная для выполнения взаимосвязанных функций в литейном процессе механизированно, без применения тяжелого ручного труда и управляемая операторами

11.18 автоматизированная литейная линия: Совокупность литейных машин, механизмов, средств межоперационного транспортирования, предназначенная для выполнения взаимосвязанных функций в литейном процессе, в которой часть управления выполняется операторами

11.19 полуавтоматическая литейная линия: Совокупность литейных машин, механизмов, средств межоперационного транспортирования, предназначенная для выполнения взаимосвязанных функций в литейном процессе, в которой выполнение отдельных операций и переходов, включая и операции управления, выполняется операторами

12. СОСТАВНЫЕ ЧАСТИ ЛИТЕЙНОГО ОБОРУДОВАНИЯ

12.01 чаша: Рабочее пространство чашечного смесителя, образованное круглым днищем и цилиндрической обечайкой, см. черт.2

12.02 каток: Дискообразное тело с горизонтальной или вертикальной осью вращения, осуществляющее в катковых смесителях разминание комьев смеси и ее перетирание под действием собственного веса, системы нагружения и (или) центробежных сил, см. черт.2

en pug-mile runner

12.03 скребок: Плоская или сложной формы лопатка, закрепленная на роторе смесителя или его консолях и осуществляющая перемешивание частиц материалов, см. черт.2

12.04 отвал: Скребок, осуществляющий перемещение смешиваемого материала от центра чаши к периферии, см. черт.2

12.05 стол формовочной машины: Плоская массивная деталь формовочной машины, служащая для размещения и крепления модельной плиты с моделью, и опоки, на которой происходит уплотнение смеси

de Tisch; Platte

12.06 встряхивающий стол: Стол, совершающий движения подъема и падения при уплотнении встряхиванием, см. черт. 3

en jolting table

12.07 поворотный стол: Стол, движущийся вместе со встряхивающим столом, который после уплотнения выводится из контакта с последним, поворачивается на 180°, после чего отделяется модель от полуформы, обращенной плоскостью разъема вверх, см. черт.3

Примечание. Отделению модели от полуформы может предшествовать операция прессования.

en turn-over plate

12.08 перекидной стол: Стол, движущийся вместе со встряхивающим столом, который после уплотнения с помощью Г-образных рычагов поворачивается вокруг горизонтальной оси на 180°, смещаясь одновременно в вертикальном и горизонтальном направлениях в положение над приемным столом, после чего осуществляется разделение модели и полуформы, обращенной разъемом вверх, см. черт.3

12.09 поворотно-перекидной стол: Стол, выполняющий движения встряхивания вместе со встряхивающим столом, который после встряхивания поворачивается при помощи рычагов и тяг на 180° относительно горизонтальной оси, одновременно смещаясь в вертикальном и горизонтальном направлениях в положение над приемным столом, после чего осуществляется разделение модели и полуформы, обращенной плоскостью разъема вверх, см. черт.4

12.10 прессовая плита: Плоская массивная деталь формовочной машины, передающая усилие прессования на прессовую колодку (при верхнем прессовании) или воспринимающая это усилие (при нижнем прессовании), см. черт.3

12.11 прессовая колодка: Массивная сменная деталь формовочной машины, закрепляемая на прессовой плите и непосредственно контактирующая с формовочной смесью при прессовании

en presser plate

fr plateau de serfage

12.12 прессовая траверса: Деталь формовочной машины, закрепляемая на колонне или колоннах, несущая прессовую плиту и воспринимающая усилие прессования

en squeezing head

12.13 поворотная (прессовая) траверса: Прессовая траверса консольной или двуопорной конструкции, находящаяся в период подачи смеси в опоку вне рабочего пространства и поворачивающаяся в положение прессования перед его началом, см. черт.3

12.14 пескометная головка: Механизм пескомета, осуществляющий формирование пакетов смеси и их выброс в определенном направлении с необходимой для уплотнения скоростью

en slinger head

12.15 подвижная плита: Массивная деталь машины для литья под давлением, несущая подвижную часть пресс-формы и передвигающаяся при ее запирании по колоннам и направляющим станины, см. черт.4

de Bewegliche Aufspannplatte

12.16 неподвижная плита: —

de Feste Aufspannpatte

12.17 пресс-стакан: Сменная полая цилиндрическая деталь машины для литья под давлением, имеющая отверстие для заливки металла, в которой располагается и перемещается пресс-плунжер, запрессовывающий металл в полость пресс-формы

en pressure chamber

12.18 пресс-плунжер: —

12.19 подкокильная плита: Массивная подвижная или неподвижная плита кокильной машины, на которой закрепляются части кокиля

12.20 главная монтажная плита: Составная часть кокильной машины, предназначенная для крепления главной части кокиля непосредственно или при помощи монтажного мостика

12.21 вспомогательная монтажная плита: Составная часть кокильной машины, предназначенная для крепления остальных частей кокиля, стержней или выталкивателей

12.22 монтажная плоскость стола: Главная горизонтальная монтажная плоскость, на которой непосредственно или при помощи монтажного мостика крепят неподвижную часть кокиля или вспомогательной монтажной плиты

12.23 монтажный мостик: Устройство, при помощи которого крепят кокиль на главной монтажной плите

12.24 кокильная секция: Рабочий узел карусельной кокильной машины, предназначенный для установки кокильной оснастки

12.25 формовочный автомат: Элемент автоматической формовочной или комплексной линии, осуществляющий в автоматическом режиме все операции изготовления разовых песчаных форм

en automatic molding machine

12.26 сборщик форм: Элемент формовочной или комплексной линии, осуществляющий сборку форм

12.27 кантователь: Устройство для переворачивания опок и (или) полуформ относительно горизонтальной оси на 180 или 360°

en roll-over machine

fr retourner de moule

12.28 распаровщик: Устройство для отделения верхней и нижней опок друг от друга после выбивки

12.29 грузоукладчик: Агрегат для установки грузов на собранную форму перед заливкой, снятия грузов с залитых форм и передачи их на позицию нагружения

12.30 накопитель форм: Устройство транспортной системы формовочной или комплексной линии, предназначенное для накопления готовых форм для заливки, а также для компенсации сбоев ритма работы участков линии

12.31 дробеметный аппарат: Механизм, осуществляющий при помощи вращающегося ротора разгон дроби до нужной скорости и ее выбрасывание в определенном направлении

12.32 дробеструйный аппарат: Механизм, осуществляющий при помощи сжатого воздуха разгон дроби до нужной скорости и ее выбрасывание

en shot blasting device

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

Автомат для выщелачивания керамики

Автомат для изготовления моделей

Автомат для изготовления модельных звеньев

Автомат для изготовления пенополистироловых моделей

Автомат для приготовления модельной пасты

Автомат литейный

Автомат формовочный

Агрегат для приготовления огнеупорного покрытия

Агрегат для хранения и транспортирования огнеупорного покрытия

Оборудование технологическое для литейного производства. Методы контроля и оценки безопасности

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 12 ноября 1998 г. N 395 межгосударственный стандарт ГОСТ 30443-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на выпускаемое, модернизируемое и проектируемое литейное оборудование (далее — ЛО), предназначенное для изготовления отливок различными способами, и устанавливает методы контроля и оценки его соответствия требованиям безопасности при различных видах испытаний.

Методы контроля и оценки безопасности ЛО, имеющего специфическое назначение, особенности конструкции и (или) условия эксплуатации, должны быть указаны в нормативных документах на конкретные группы, типы или модели.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.012-90* ССБТ. Вибрационная безопасность. Общие требования

________________

* На территории Российской Федерации действует ГОСТ 12.1.012-2004. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.2.046.0-90* ССБТ. Оборудование технологическое для литейного производства. Требования безопасности

________________

* На территории Российской Федерации действует ГОСТ 12.2.046.0-2004. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.3.001-85* ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

________________

* На территории Российской Федерации действует ГОСТ Р 52869-2007. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.3.027-92* ССБТ. Работы литейные. Требования безопасности

________________

* На территории Российской Федерации действует ГОСТ 12.3.027-2004. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.4.026-76* ССБТ. Цвета сигнальные и знаки безопасности

________________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001. Здесь и далее. — Примечание изготовителя базы данных.

3 ОСНОВНЫЕ ПОЛОЖЕНИЯ

3.3 Требования безопасности при проведении оценки — по ГОСТ 12.3.002 и ГОСТ 12.3.027. Проводящий контроль и оценку персонал должен пройти обучение и инструктаж в установленном ГОСТ 12.0.004 порядке.

Все работы по оценке безопасности, не требующие включения приводов, проводят при выключенном вводном включателе и перекрытых вводных вентилях пневмо- и гидросистем.

3.4 При наличии сертификатов соответствия на комплектные элементы ЛО, полученные по кооперации, их отдельные испытания или измерения можно не проводить.

3.5 Допускаемые значения погрешностей измерений при контроле и оценке безопасности приведены в приложении А.

3.6 Оценку безопасности ЛО проводят путем анализа конструкторской документации (КД), осмотра, опробывания и испытаний на соответствие требованиям ГОСТ 12.2.046.0, других стандартов, отраслевых НД, технических условий (ТУ), технических заданий (ТЗ), заказа (контракта), содержащих требования безопасности к данной модели или типу ЛО.

3.7 Результаты оценки можно распространять на тип ЛО, если требования безопасности для всех типоразмеров идентичны, либо на группу типоразмеров с одинаковыми требованиями безопасности.

3.8 Перед оценкой проводят идентификацию группы, вида, типа и типоразмера ЛО по наименованию, назначению, обозначению модели и коду ОКП, указанным в стандарте и (или) ТУ, КД и сопроводительной документации на изделие. Идентификационные признаки должны совпадать.

3.9 До начала оценки выполняют экспертизу нормативной документации для выявления комплекса требований безопасности, относящихся к данному типу и (или) модели ЛО, номенклатуры проверок и испытаний на безопасность.

3.10 Для проведения оценки ЛО должно быть установлено на испытательном стенде, площадке с направляющими или других устройствах с отклонением от горизонтальности не более 1:1000 мм, если иное значение не установлено стандартом, ТУ (ТЗ) на конкретный тип (модель) изделия, и надежно закреплено; подсоединено к источникам энергоснабжения и цепи защиты, заправочные емкости заполнены до паспортных уровней.

Крупногабаритное ЛО, собираемое на месте эксплуатации, устанавливают и оценивают по сборочным единицам.

4 КОНТРОЛЬ И ОЦЕНКА БЕЗОПАСНОСТИ

4.1 Анализ конструкторской документации

4.1.1 При анализе КД проверяют ее соответствие комплексу нормированных требований безопасности к изделиям данного типа (модели) в части наличия и функциональных свойств средств обеспечения безопасности. Анализ КД, по решению проводящего оценку органа, может быть совмещен с проверками и испытаниями или проведен выборочно.

4.1.2 Если при анализе КД выявлены несоответствия конструкции требованиям безопасности, то по решению проводящего оценку органа дальнейшие работы могут быть прекращены либо, при возможности оперативной доработки, продолжены.

4.2 Испытания электробезопасности

4.2.1 Испытание сопротивления изоляции проводят постоянным током напряжением 500 В мегомметром не ниже класса 2,5 не менее чем в двух точках каждой машины и расположенных отдельно агрегатов и механизмов ЛО.

4.2.2 Испытание напряжением на пробой изоляции проводят в течение 1 мин напряжением не менее 1500 В переменного тока. Испытательное напряжение должно быть равно 85% самого низкого напряжения, на которое все элементы и устройства были испытаны до монтажа.

Примечание — Компоненты электрооборудования, которые могут быть повреждены испытательным напряжением по 4.2.1 и 4.2.2, должны быть изолированы от его воздействия.

4.2.3 Непрерывность цепи защиты и наличие надежного заземления проверяют путем осмотра и проверки омметром класса не ниже 2,5 сопротивления между контактным зажимом наружного защитного провода и любой электропроводящей частью электрооборудования или ЛО, в частности, между болтом заземления и металлическими частями ЛО, содержащими электрооборудование. У передвижного ЛО проверяют заземление рельсов, по которым оно перемещается.

4.2.4 Безопасность напряжения электросети местного освещения и питания ремонтного инструмента, не отключаемой при размыкании вводного выключателя, проверяют вольтметром класса не ниже 2,5 в розетках или патронах этой сети. Напряжение не должно быть более 40 В. Напряжение в подобной сети, прерываемой при размыкании вводного выключателя, контролируют аналогично перед испытанием на холостом ходу.

4.3 Методами осмотра и опробывания определяют:

— приспособленность деталей и сборочных единиц массой свыше 20 кг к безопасной строповке при погрузке, разгрузке, монтаже и ремонте;

— наличие маркировки массы на элементах ЛО, устанавливаемых или снимаемых во время эксплуатации;

— наличие у ЛО, выделяющего при работе вредные вещества, кожухов, колпаков и других укрытий с патрубками для присоединения к вентиляционной системе; наличие у этих укрытий дверец и люков для осмотра, обслуживания и ремонта с блокировками, исключающими работу при открытых дверцах и люках;

— наличие подобных знаков и окраски на дверях ниш и крышах корпусов с передачами или механизмами, нуждающимися в периодических осмотрах, обслуживании, замене деталей;

— экранирование или укрытие трубопроводов водяного пара с давлением 0,07 МПа (0,7 кгс/см) и воды температурой более 388 К (115 °С) на всех участках. Их прорыв может привести к попаданию на работающих;

— безопасность прохода на рабочее место и выхода с него, наличие переходных мостиков через конвейеры и транспортеры;

— наличие устройств, исключающих пуск и работу ЛО при разомкнутых блок-контактах;

— наличие средств обеспечения безопасности узлов, работающих под давлением и (или) при высокой температуре;

— безопасность технического обслуживания, устранения технических и технологических отказов; достаточность проходов, отсутствие острых выступов, наличие мест установки домкратов, талей, подвода выкатных тележек, мостиков к местам возможных заторов и т.п.;

— наличие на панелях, пультах и постах управления надписей или символов, указывающих назначение каждого органа управления;

— централизацию управления автоматизированными комплексами (АК), наличие сигнализации и (или) мнемосхем, информирующих о работе АК, звуковой и (или) световой сигнализации о пуске; наличие у оборудования, входящего в АК, пультов, сблокированных с центральным, для аварийного отключения каждой единицы оборудования или АК в целом, а также возможность аварийного останова с каждого рабочего места;

— наличие замкнутого рабочего пространства или надежных ограждений, препятствующих вылету зернистых материалов из формовочных и стержневых машин импульсного и пескодувного действия, дробеметных и дробеструйных очистных машин, гидроабразивных и гидравлических камер;

— выполнение требований КД по балансировке быстровращающихся роторов, а у дисбалансных вибровозбудителей — наличие прочных кожухов и надежного крепления дисбалансов;

— наличие смотровых окон у машин с замкнутым рабочим пространством (при необходимости — со стеклоочистителями) и дверей, обеспечивающих беспрепятственный выход из рабочего пространства и снабженных блокировками или отпираемых ключами либо специальным инструментом для входа;

— наличие у расходных емкостей: сигнализаторов предельных уровней загрузки, у емкостей большой вместимости — перекрытий или ограждений, а у емкостей для материалов с вредными выделениями — герметичных укрытий с патрубками для подключения к вентиляционной системе;

— соответствие зоны обзора оператора его зрительным возможностям.

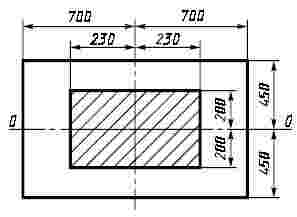

4.3.1 Обзорность с постоянного рабочего места оператора определяют от точек, расположенных на высоте 1600 мм — при работе стоя и на высоте 1150 мм — при работе сидя, с помощью контрольного стекла, закрепляемого перед лицом оператора на расстоянии 400 мм (рисунок 1). Контрольное стекло рекомендуется выполнять из прозрачного пластического материала с разметкой пунктирными и сплошными черными линиями. Уровень глаз оператора отмечен осями О-О. В створе линии разметки ставят вешки у ближайших и самых удаленных границ наблюдаемого оборудования.

Обзорность признают хорошей, если все подлежащие контролю приборы и предметы обозримы в прямоугольнике 460х400 мм, и удовлетворительной, если объекты наблюдения обозримы в прямоугольнике 1400х900 мм, причем из прямоугольника 460х400 мм выпадают только те объекты наблюдения, отмечать положение, состояние или показания которых требуется не чаще пяти раз в час.

4.4 Измерением линейных и угловых размеров проверяют:

— соответствие требованиям ГОСТ 12.2.062 высот ограждений и безопасных расстояний от кромки ограждения до пола (площадки) и ближайшей точки опасного предмета;

— соответствие требованиям ГОСТ 12.2.046.0 толщин ограждений, размеров ячеек или отверстий в сетчатых и перфорированных ограждениях; размеры рабочих площадок и лестниц, ширин проходов; просветы между полом и дном гидрососудов, между полом (настилом) и поворотными рычагами и тягами формовочных машин с перекидным столом; расстояния между кнопками (рычагами) двуручного управления; у передвижных пескометов — расстояния от головки рельса до нижней грани кожухов колес и до опор на рамах;

— соответствие требованиям ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 12.2.061, ГОСТ 12.2.064, ГОСТ 21752, ГОСТ 21753 размеров и расположения рабочих мест, органов управления и пультов.

Определение размеров может быть выборочным, с оценкой части размеров визуально. Определение уклонов лестниц рекомендуется проводить по тангенсу угла — отношению проекции лестницы к ее высоте.

4.5 Соответствие усилий на органах управления требованиям ГОСТ 21753, ГОСТ 22613, ГОСТ 22614, ГОСТ 22615 определяют динамометрами сжатия или растяжения по ГОСТ 13837 соответственно типу приводного элемента. Для приводных элементов, требующих усилий не более 10 Н, применяют гири, воздействующие на приводной элемент через подставку или струну. Результат измерения пересчитывают в ньютонах.

4.6 Проверки и испытания безопасности при обкатке на холостом ходу

4.6.1 Перед испытанием включают подачу электроэнергии вводным включателем, для пневматического и работающего от группового гидропривода ЛО — открытием входного вентиля.

До пуска ЛО проводят испытания пневмо-, гидро- и смазочных систем на прочность и герметичность по ГОСТ 12.3.001, ГОСТ 18460, ГОСТ 24054, ГОСТ 29010, ГОСТ 29014 и ГОСТ 29015, а также безопасного напряжения местного освещения по 4.2.4.

4.6.2 У однооперационного ЛО с непрерывным движением рабочих органов и рабочим пространством, закрытым колпаком, кожухом или надвижным укрытием для охлаждения формовочных материалов, сит, смесителей, аэраторов, выбивных решеток и барабанов, других подобных машин при обкатке на холостом ходу визуально и опробыванием проверяют:

— правильность направления движения рабочего органа — наблюдением через смотровые окна или по направлению движения первого элемента привода;

— срабатывание защитных блокировок: при открытии и неполном закрытии смотровых люков, дверец, загрузочных и разгрузочных люков, отключении вытяжной вентиляции ЛО отключается, пуск при открытых блокируемых устройствах не происходит.

4.6.3 Испытания на холостом ходу многооперационного ЛО осуществляют включением во всех предусмотренных режимах многократными переключениями органов управления и срабатыванием рабочих органов. Продолжительность обкатки на холостом ходу не должна быть менее 1 ч непрерывной работы. Число переключений каждого рабочего органа не должно быть менее 5. Более высокие требования к продолжительности испытаний и количеству переключений устанавливаются в стандартах, ТУ (ТЗ), программах и методиках испытаний на конкретные типы или модели изделий.

При испытании проверяют:

— действие всех рабочих механизмов в заданной последовательности, невозможность включения и (или) выполнения несовместимых и непоследовательных операций, остановку ЛО при неправильных включениях и при аварийном останове, безопасный возврат элементов ЛО в исходное положение;

— отсутствие опасных перемещений рабочих органов при отключении энергоснабжения и при его последующем включении;

— срабатывание блокировок, отключающих ЛО при любом нарушении условий безопасности: снятии ограждений, открывании дверей и люков в рабочее пространство или другую опасную зону, отключении вытяжной вентиляции, превышении рабочими параметрами процесса установленных пределов, неплотном прижиме оснастки, неполном закрытии подвижных ограждений и т.д., которые могут вызвать выброс смеси, металла и других материалов;

— срабатывание конечных выключателей, ограничителей ходов, нагрузок;

— работу устройств пооперационного и автоматического управления, выполнение технологических операций в заданной последовательности и в соответствии с надписями и символами у рычагов, рукояток и кнопок управления, надежность фиксации последних в каждом положении;

— отсутствие утечек рабочей среды из пневмо-, гидро- и смазочных систем. Вынос рабочей жидкости на штоках и плунжерах, протечки из заправочных горловин и другие технически неизбежные капельные потери должны собираться в поддонах, желобах, корытах, не создавая потеков на ЛО и не попадая на пол и настил;

— срабатывание автоматической и автономной сигнализации о пуске, если она предусмотрена КД.

4.6.4 У пескометов дополнительно проверяют:

— наличие и работу фары на головке;

У передвижных пескометов, кроме того, проверяют:

— автоматическую подачу звукового сигнала при включении движения пескомета и возможность включения этого сигнала вручную;

— автоматическое отключение привода движения при подходе к конечным точкам пути и остановку пескомета без толчков и ударов.

Продолжительность испытания пескометов на холостом ходу — не менее 4 ч непрерывной обкатки.

4.6.5 Испытание пескодувных стержневых машин на холостом ходу осуществляют не менее чем двенадцатикратным включением каждого механизма в пооперационном режиме и не менее чем двухчасовой непрерывной работой в автоматическом и (или) полуавтоматическом режимах.

4.7 Испытания под нагрузкой и в работе

4.7.1 Испытания проводят при работе ЛО в производственном режиме с получением продукции либо с имитацией этого режима с помощью балласта, утяжеленных опок и других имитаторов в зависимости от назначения и типа ЛО.

4.7.2 Испытания в работе и с имитаторами нагружения осуществляют включением ЛО в предусмотренных эксплуатационной документацией режимах. При испытаниях должно быть получено не менее десяти единиц штучной продукции (готовых форм, стержней, отливок), выполнено не менее пяти циклов очистки, продолжительность работы машин непрерывного действия должна быть не менее 5 мин, если другие, более высокие требования, не установлены в стандартах, ТУ (ТЗ) и программах и методиках испытаний конкретных типов или моделей ЛО.

Для ЛО периодического действия с циклом 3 с и менее продолжительность испытания — не менее 60 с.

При испытаниях проверяют:

— действие всех рабочих механизмов в заданной последовательности, соответствие наибольших грузоподъемности, объемов или масс замесов или загрузки и других определяющих характеристик требованиям стандартов, ТУ (ТЗ), соответствие токов нагрузки, давлений в пневмо-, гидро- и смазочных системах паспортным данным;

— невозможность включения и (или) выполнения несовместимых или непоследовательных операций;

— отсутствие самопроизвольных перемещений рабочих органов: поднятых перекидных или поворотных столов, скиповых подъемников, подъемных ворот и т.д. при прекращении подачи энергии;

— отсутствие выбросов: смеси из пескодувных и импульсных формовочных и стержневых машин, абразивов из дробеметного и дробеструйного очистного оборудования;

— срабатывание блокировок, предотвращающих выполнение рабочих ходов при незакрытых ограждениях, шиберах или неприжатых пескодувных резервуарах, незакрытых и незапертых пресс-формах и кокилях, неприжатых мундштуках, отключенной вентиляции и других опасных условиях. Для проверки готовности к выполнению рабочего хода применяют искусственное создание помех перемещению рабочих органов и защитных устройств, чтобы проконтролировать надежное срабатывание блокировок;

— срабатывание устройств, исключающих движение подвижной плиты при обслуживании пресс-форм или кокилей;

— срабатывание блокировок, исключающих работу дробеметного и дробеструйного оборудования при открытых дверях, незакрытой крышке дробеметного аппарата и обеспечивающих выключение аппаратов и автоматическое прекращение подачи абразива, а при работе дробеструйщика внутри камеры — делающих невозможным включение других аппаратов;

— вибрационные и шумовые характеристики.

4.7.3 Испытания характеристик шума и вибрации следует проводить, как правило, при производственном режиме. Допускается испытание этих характеристик при имитирующем нагружении, если оно достаточно воспроизводит шумы и вибрации производственного процесса для дробеметного и дробеструйного оборудования, галтовочных барабанов, выбивных решеток, смесителей. Характеристики загружаемых в них материалов и предметов, массы или объемы загрузки должны соответствовать паспортным.

4.7.4 Методы определения шумовых характеристик — по ГОСТ 12.1.028, ГОСТ 12.1.050. Перед испытанием ЛО должны быть определены шумовые характеристики расположенного вблизи оборудования. Если уровень помех ниже уровня шума испытуемого оборудования на 10 дБА или более, помехи не учитывают. Если менее, то проводят корректировку по ГОСТ 12.1.028 или окружающее оборудование на время проведения измерений отключают, или экранируют.

4.7.5 Шумовые характеристики ЛО с непостоянным уровнем шума определяют не менее чем по пяти рабочим циклам. За результат принимают среднее арифметическое значение.

4.7.6 Уровень непостоянного шума на рабочих местах определяют в следующих точках:

— у формовочных машин с фиксированным рабочим местом на расстоянии 0,5 м от фронта стола на высоте 0,8 м над ним, при переменном рабочем месте — не менее чем в восьми эквидистантных точках на высоте 1,6 м от пола (площадки) и на расстоянии 1 м от шумоизлучающих поверхностей;

— у пескометов с ручным ведением головки на расстоянии 0,5 м от головки на продолжении оси ротора, у пескометов передвижных с креслом на головке на расстоянии 0,8 м от сидения и 0,6 м от головки; у пескометов с дистанционным управлением головкой не проверяют;

— у пескодувных стержневых машин с пооперационным и полуавтоматическим управлением и фиксированным рабочим местом на расстоянии 0,5 м от фронта пульта и на высоте 0,8 м над плоскостью стола или другой опорой стержневого ящика; для машин с автоматическим управлением — в зоне перемещения оператора на расстоянии 1 м от фронта машины в трех точках: по оси пескодувной головки и в 1 м справа и слева от него на высоте 1,6 м;

— у выбивного оборудования измерения проводят не менее чем в шести эквидистантных точках в 1 м от шумоизлучающих поверхностей на высоте 1,6 м; для транспортирующих решеток по две точки должны располагаться у загрузочного и разгрузочного концов;

— у очистного оборудования измерения проводят не менее чем в восьми эквидистантных точках в 1 м от контура машины на высоте 1,6 м; при наличии постоянного рабочего места, например, у дробеметных столов измерения проводят на позиции загрузки-выгрузки на расстоянии 0,5 м фронта машины. При управлении рабочим процессом изнутри камеры измерения проводят на рабочем месте оператора в тылу факела абразива;

— у машин для литья под давлением и в кокиль с пооперационным управлением место измерения — на расстоянии 0,5 м от подвижного ограждения и линии, касательной к неподвижным плитам, на высоте 1,6 м. Для машин с автоматическим управлением измерения проводят на той же высоте в восьми эквидистантных точках по контуру машины на расстоянии 1 м от него. Печи, выступы направляющих, колонн и т.п. при формировании контура не учитывают. Машины с коротким циклом (менее 3 с) проверяют в течение 60 с работы;

— у машин для центробежного литья измерения проводят на расстоянии 0,5 м от пульта и на местах расположения заливщиков. За результат измерения принимают большее из полученных значений;

— у АК измерения проводят на каждом рабочем месте на расстоянии 0,5 м от пульта, а при отсутствии постоянного рабочего места — не менее чем в восьми эквидистантных точках по контуру каждого входящего в АК элемента на высоте 1,6 м.

4.7.7 Шумы от операций, не выполняемых машиной: обстукивание опок и стержневых ящиков, обдувка и опрыскивание модели, сталкивания опок и отливок и т.п. (если они не входят в машинный цикл) исключают устранением этих операций или переходом на пооперационный режим, когда без них нельзя обойтись на других режимах.

4.7.8 Для машин с постоянным шумом, если они по характеру работы не требуют присутствия оператора, шумовые характеристики определяют по контуру машины при работе в течение 60 с согласно [5].

4.7.9 Допускается определение шумовых характеристик при испытании на холостом ходу или с имитаторами нагружения, если имеются достоверные данные о различиях уровней шума при указанных и производственных режимах (кроме сертификационных и периодических испытаний). Для ЛО, указанного в 4.7.3, шумовые и вибрационные характеристики можно определять с имитаторами нагружения также и при сертификационных и периодических испытаниях.

4.7.10 Вибрационные характеристики ЛО определяют в работе и под нагрузкой на постоянных рабочих местах. Для оборудования, требующего периодического контроля, испытания на вибрацию не проводят.

4.7.11 Методы определения вибрационных характеристик — по ГОСТ 12.1.012 с расположением вибропреобразователя на рабочих местах в зависимости от типа и конструкции ЛО:

— у смесителей чашечных периодического действия на полу рабочей площадки вблизи пробоотборника, у смесителей холоднотвердеющих смесей и пескометов с ручным ведением головки на рукоятках головки;

— у формовочных машин и вибрационных столов с пультом управления на полу у пульта; у машин с клапанно-золотниковым воздухораспределением на полу (настиле) перед колонкой управления и на колонке;

— у передвижных пескометов с креслом оператора на головке на сиденьи кресла, подножке и органах управления;

— у выбивного оборудования — на полу на рабочем месте оператора или вспомогательного рабочего, при наличии кабины на сиденьи кресла и на полу;

— у гидравлических и гидроабразивных камер на полу рабочей площадки и рукоятках зафиксированного гидромонитора;

— у очистного оборудования, при наличии постоянных рабочих мест, на полу (площадке) перед пультом или панелью управления;

— у машин для литья под давлением и в кокиль на полу перед пультом управления;

— у машин для центробежного литья на полу в 0,5 м от пульта и на местах расположения заливщиков.

4.7.12 Необходимость и места измерения вибрации на рабочих местах уточняют при приемочных испытаниях в зависимости от конструкции ЛО и фундаментов, типов и эффективности применяемых локальных средств виброзащиты и виброизоляции.

5 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ОЦЕНКИ

5.2 Результаты определения шумовых характеристик оформляют "Протоколом определения шумовых характеристик литейного оборудования" согласно приложению 10 [5].

Источник http://engenegr.ru/gost-18111-93

Источник http://mvesta.ru/gost/oborudovanie-dlya-litya/gost-30443-97

Источник