Содержание

Подготовка труб и деталей к сборке и сварке стыков

Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно:

- Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва;

- Выполнить высококачественную сварку по всей толщи свариваемых деталей.

Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка.

Зачистка торцов труб перед подготовкой

Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии:

- Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка».

- Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители.

Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом.

По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон. Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз. Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва.

Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Формы разделки кромок под ручную дуговую сварку

Рассмотрим различные виды скосов краев заготовок. Каждая форма используется при работе с конкретными деталями и при индивидуальных показаниях к сварочному соединению и различаются толщью, свойствами металла и методом сварки.

V-образная

Достаточно распространенный вид разделки кромки трубы под сварку — это прямолинейный скос с одной стороны. Такая разделка используется в работе с металлом в форме листов толщиной от 3 до 26 мм и подразумевает симметричный скос кромки либо у 1й, либо у 2х деталей. Угол разделки кромки под сварку:

- Односторонний – 50 градусов;

- двухсторонний – 60.

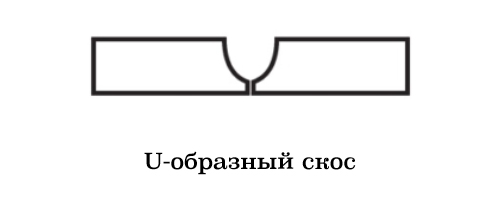

U-образная

Разделка не для новичков – это достаточно сложная форма. Края заготовки подлежат разделке либо с одной, либо с 2х сторон. Данный криволинейный скос используется при сваривании металла толщиной 20 – 60 мм и считается экономным в расходуемых материалах, а именно электродов. Также бонусом выступает быстрый провар шва. В результате образовывается идеальный валик.

X-образная

Прямолинейный скос 2-ух кромок с двух сторон, похож на V-образную разделку, но только шов проваривается по всей глубине. Получившийся шов может работать под большими нагрузками. Заготовка должна быть в толщь 12 — 60 миллиметров, а угол разделки кромки под сварку — 60 градусов (в некоторых случаях – 45).

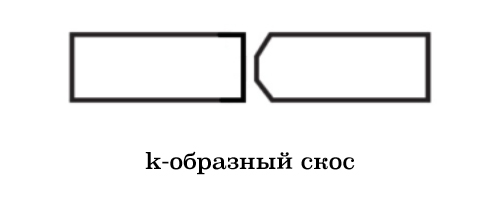

K-образная

Двусторонний скос 2х краев, который практически повторяет X-образный, но процедуру проводят лишь с одной заготовкой.

- Односторонняя разделка кромки используется для угловых и стыковых швов (V или U-образная);

- Двухсторонняя используется для стыковых швов, когда изделие проваривается по всей поверхности (X или K-образная).

Угол разделки кромки под сварку подбирается в зависимости от сварочного инструмента:

- Электродуговой сварки – в пределах 30 – 35 градусов;

- Для оборудования с газовой сваркой рекомендуется использовать угол наклона 45 градусов.

Важно, чтобы скосы не кончались острыми краями, т.к. может возникнуть риск непроваров в некоторых отдельных местах. А на концах кромки (ориентировочно 2-3 мм) необходимо формировать притупление.

Подготовка поверхностей перед сваркой

Перед сваркой ответственных конструкций, поверхности всегда обрабатываются. Этим достигаются несколько целей: удаление в местах будущих сопряжений грязи, оксидной пленки, ржавчины. Для этого используются следующие методы:

- Механическая очистка при помощи металлических щеток, абразивных кругов.

- Химическая обработка растворителями, убирающими жир и окислы со сварочной поверхности. Используются жидкости на основе ксилола, уайт-спирита, бензина. Для удаления оксидных пленок применяются кислоты.

В зависимости от толщины металла и конфигурации шва подготовка перед разделкой кромки под сварку происходит в несколько этапов:

- Разметка. При помощи шаблонов или линеек переносятся чертежные размеры на лист металла. Для этого используются чертилки или строительные маркеры, способные наносить штрих на любой поверхности.

- Раскрой. Для резки металла небольшой толщины применяются роликовые или гильотинные ножницы. Стали большой толщины, а также углеродистые разрезаются при помощи пропановых резаков и плазморезов.

- Изгибание отбортовки. Эта операция выполняется перед свариванием листового материала небольшой толщины, что позволяет увеличить количество расплавляемого материала и не допустить прогорания околошовных зон. Кромки загибаются в листогибах или ручным способом при помощи молотка и оправки для жестяных работ.

- Прокатывание вальцами. Стыкам листового материала толщиной от 3 мм придается правильная форма. Достигается это механическим воздействием вальцев или при помощи пресса. Также прокатывание устраняет деформации металла, возникшие при хранении и транспортировке.

Способы обработки кромок под сварку

Существует несколько способов как обработать кромку детали:

- Ручной – для этого используют такие инструменты, как зубило, наждачная бумага или напильник;

- Механический – различаются по типу используемого оборудования: 1) при помощи токарного или расточного станка деталь обтачивают на оси, которая вращается; 2) другие заготовки обрабатывают на фрезерных, шлифовальных, строгальных и других машинах; 3) фрезерные или универсальные станки используются для обработки криволинейных краев.

- Термический – 1) при помощи газового резака, которая переходит в ручную сварку; 2) плазмотроном – одна из самых точный обработок.

Разделка трещин в металле перед сваркой

При ремонте трещин в изделиях также требуется их разделать. Обрабатывают их обязательно на всю глубину и по всей протяженности. Сквозные трещины разделывают с двух сторон, чтобы снизить потери металла и расход сварочных материалов для наплавки. Выполняют операцию одним из двух способов:

- Механический. Вырубают зубилом или шлифуют абразивами.

- Термический. Применяют газовый резак.

Углы трещины следует засверлить, чтобы снять внутренние механические напряжения и остановить дальнейшее распространение.

Разделка трещин в металле перед сваркой

Разделка кромок под сварку гост

Подготовка элементов к сварочным работам может различаться и зависеть от типа соединения и толщины металла, упорядоченных системой ГОСТ.

Разделка кромок труб под сварку – ГОСТ 16037-80, а также подходит для соединений из такого материала, как сталь. Стоит учитывать специфику соединяемых элементов и видом соединений:

- Свойства конструкций труб;

- Размеры, т.е. толщина и диаметр трубы;

- Соединение.

Все условия, прописанные в межгосударственном стандарте для разделки труб под сварку 16037-80 обязательно нужно соблюдать для выполнения качественной сварки.

Важно правильно очистить и обезжирить поверхность кромок труб, которые будут подвергаться сварке.

Перед электродуговой сваркой с использованием газов, кромка детали обрабатывается вручную, термическим или механическим способом. Для лазерной необходимо тщательно очищать металл, протравляя края дальнейших швов, промыв и осушив их.

Острые края на скосах заготовки должны быть скруглены, иначе это может привести к прожжению или плохой проварке шва.

Разделка труб под сварку: этапы

Ранее уже говорилось, что разделка труб под сварку должна регулироваться ГОСТ, и мы уже определили, что тип соединения труб может быть:

- стыковым;

- под углом;

- внахлест, если диаметр трубы/трубопровода изменяется или к нему приваривается фланец.

Перед выполнением сварочных процедур проводятся подготовительные мероприятия, для труб это механическая зачистка, которая удаляет загрязнения, далее химобработка и, непосредственно, сама разделка труб под сварку.

Разделка кромки выполняется путем механической обработки. Для монтажа труб используют предназначенное для этого оборудование. Допускается использование угловых шлифовальных машин.

Разделка кромок труб под сварку выполняется только в случае, если толщина труба будет более 4 мм. Скашивание выполняется под углом 45 градусов 1-ой или двух кромок.

Стыки на трубах можно разделить на поворотные и неповоротные. Но в рекомендациях ГОСТ указано применение именно поворотных стыков, так как их сварка более удобна в нижней позиции, а разделка происходит по всей длине стыка.

Прежде, чем приступить к дуговой сварке под флюсом, нужно прихватить торцы труб:

- 4 прихватки для труб диаметром менее 300мм;

- каждые 200-300мм прихватка, если диаметр свыше 300мм.

В случае, когда толщь стенки трубопровода больше 12 мм включительно, то проварка должна осуществляться в 3 этапа. На первом формируется валик с возвышением от 1,5 до 3 миллиметров, который распределяется на протяжении всего стыка.

По ГОСТ для труб регламентирована U-образная разделка кромки – это, если толщина заготовки большая. А все делается для того, чтобы уменьшить площадь сечения шва, тем самым, снизив объемы расходников и увеличивая скорость выполнения работы. Какой скос использовать, если толщина трубы составляет:

- Х или V–образная — 3-25 миллиметров;

- U–образная — 26-60 миллиметров;

- другие специальные формы — более 60 миллиметров.

Разделка труб пол сварку подразумевает следующие способы:

- Газовый резак. Имеет низкую точностью и не совсем качественное покрытие. Нуждается во вспомогательной мехобработке.

- Механический способ обработки труб. Благодаря строгальным или фрезерным станкам получается в результате чистая поверхность.

Торцовочные машины предназначены для разделки кромок труб под сварку значительного диаметра. В то время, когда на магистралях отопления полным ходом идет ремонт, разделку выполняют шлифовальными машинами.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту. Важно помнить о припуске на обработку.

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали – кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Важно! Общая информация для всех видов соединений. Обязательно нужно оставлять притупление. Величина притупления – 2,0-2,5 мм, зазор – 0-4 мм. Отсутствие притупления может привести к прожогам, а отсутствие зазора – к непровару.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Важно! При стыковом соединении детали должны иметь одинаковую толщину.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер – это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

Для сосудов и резервуаров

При разделке кромок под сварку различного рода сосудов и резервуаров следует следовать следующим рекомендациям:

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Стыкового соединения

Стыковое соединение (сварка встык) – тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Изделия толщиной 1,0-3,0 мм. свариваются встык после отбортовки кромок.

Для деталей с толщиной стенок до 26 мм. следует выполнить односторонний скос одной или обеих кромок, с толщиной до 60 мм. – двухсторонний скос каждой кромки.

Угловых соединений

Угловое соединение – тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

При толщине стенок изделия до 3 мм. рекомендуется выполнять отбортовку кромок.

При работе с большими толщинами (до 20 мм.) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.

Под сварку двутавра (двутавровой балки)

Двутавр (двутавровая балка) – стандартный профиль, имеющий сечение близкое по форме к букве “Н”. Приваривание балки к различным конструкциям осуществляется посредством таврового соединения, при котором заготовки располагаются под прямым углом друг к другу.

Сварка деталей, толщина которых от 4 до 26 мм. осуществляется с односторонним скосом, толстостенные изделия (до 60 мм.) варятся после проведения двухстороннего скоса.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Специализированное оборудование

Не только универсальное оборудование, но и узко специализированное подойдет для разделки кромки труб под сварку применяется. Подобрать можно исключительно от объемов работ.

Если говорить об универсальных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и напильники.

Компания Promotech представляет огромный выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые отлично подойдут для выполнения большого объема схожих швов.

Оборудование для механической разделки

В ходе механической обработке стыков чаще других используются следующие операции:

- строгание;

- фрезерование;

- долбление;

- абразивное резание.

Для каждой группы операций применяется свое специализированное оборудование.

Сенсорно-механическое устройство для подготовки кромок

Для подготовки прямых стыков используются строгальные станки. Резец из высокопрочной инструментальной стали устанавливается под необходимым углом и совершает возвратно- поступательный движения вдоль торца, снимая за каждый проход небольшой слой металла. Механизированная система подачи резца перемешает его немного ниже перед началом очередного прохода. Станки отличаются простотой устройства, надежностью и низкой себестоимостью операции.

Если же линия шва криволинейная, приходится применять специализированные фрезеровальные станки. Фреза, закрепленная в шпинделе под углом, движется под управлением рабочей программы вдоль линии шва, снимая необходимую фаску. Эту операцию также можно выполнить и на универсальном обрабатывающем центре, но тогда себестоимость ее заметно возрастет.

Для разделки кромок при сварке заготовок, которые по своим размерам не помещаются на станок, а также для обработки стыков труб для магистральных трубопроводов, используют мобильные кромкоскалыватели. Они закрепляются на заготовке и работают методом долбления. По качеству поверхности и точности соблюдения размеров фаски получаются гораздо хуже, чем на стационарных станках. Им требуется дополнительная доводка.

Абразивная обработка используется при подготовке относительно небольших заготовок, а также для дополнительной доводки после фрезерования и скалывания. Обязательной шлифовке подлежат детали из нержавеющих и алюминиевых сплавов.

Все что нужно знать о разделке кромок под сварку

Если Вам нужно досконально разобраться в вопросе разделки кромок под сварку, то Вы пришли по адресу. В статье мы подробно рассмотрим для чего нужна разделка, виды разделки кромок, какая и в каком случае используется. Подробно расскажем, как легко подготовить кромки под сварку различных изделий и узлов.

Разделка кромок под сварку

Для получения качественных сварочных швов необходима разделка кромок деталей. Разделка представляет из себя изменение геометрии кромки детали. Проще говоря торец детали, спиливают под определенным углом с одной или обеих сторон.

Угол и форма разделки определяется нормативным документом, чаще всего это ГОСТ на тот тип сварки, которым в дальнейшем будет выполняться соединение деталей. Чаще всего это ГОСТ 5264 (для листовых и профильных изделий) и ГОСТ 16037 для труб.

Для чего выполняется разделка кромок при сварке

Разделку кромок проводят в тех случаях, когда нужно сварить детали толщиной свыше 3-4 мм. Более тонкие детали можно варить и без разделки, так как дуга проплавит металл такой толщины. Разделка кромок обеспечивает равномерное заполнение сечения деталей присадочным (электродным) металлом.

Если говорить простыми словами – разделка кромок нужна чтобы проварить детали и не оставить не сплавленных участков. Она обеспечивает плавный переход между сварочным швом и основным металлом. Последнее в свою очередь снижает напряжения, появляющиеся в металле при сварке в результате нагрева.

Угол скоса кромки

Как уже говорилось угол скоса определяется нормативным документом. Чаще всего используется угол в 45 градусов на таких соединениях как С8, С9, С10, С11 и С12, С15 и С43. Также угол в 25 градусов на соединениях С17, С18, С20, С21, С25, С39, С45. Обозначения взяты из ГОСТ 5264. Это 2 самых частых угла разделки кромок для листовых конструкций и конструкций из профиля.

Если говорить про трубу, то тут самые частые углы разделки это 30 градусов применяемый в таких соединениях как: С17, С18, С19, С46, С49, С50, С51, С54, С55, С56 и менее частый угол в 50±3 градусов который применяется в соединениях С8, С10, У15, У17, У8, У19, У20, У21.

Виды разделки кромок

Рассмотрим все виды разделки кромок, которые встречаются в нормативных документах на сварку.

V – образная

V-образная разделка кромок самая распространенная и самая простая для выполнения. Торцы деталей стачиваются и если смотреть в сечении кромки как бы создают контур латинской буквы – V.

При выполнении такой разделки также выполняют притупление кромок, которое предотвращает прожег и вытекание металла сварочной ванны.

X – образная

Теперь рассмотрим такой вид разделки как х-образная разделка. Она так же как и V-образная разделка применяется достаточно часто. Представляет из себя фактически V- образную разделку верхней и нижней части детали образующую как бы букву Х.

Применяется она в тех случаях когда толщины превышают 8 мм, это при сварки листовых и профильных конструкций. Если речь идёт о сварке трубопроводов, то Х-образная разделка применяется уже при толщине 3 миллиметра и более (для примера соединение С56 по ГОСТу 16037). Её использование обеспечивает менее широкий шов чем если бы применялась V-образная разделка. Это соответственно снизит напряжение в металле сварочного шва.

U – образная

U-образная разделка кромок применяется в тех случаях когда одновременно требуется и высокое качество сварки (минимальный сварочное деформации конструкция) и в то же время свариваемые детали имеет достаточно большую толщину от 15 мм и более согласно ГОСТу 5264. Данная разделка чаще всего выполняется в заводских условиях, на монтаже его выполнить достаточно сложно.

К – образная

К-Образная разделка кромок очень похоже на Х-образную за исключением только того что разделка производится лишь одной стенке детали. Применяется она случай сварки изделий с толщиной стенки от 12 мм вплоть до 100 мм.

Сделаем небольшое резюме: V и U-образная разделка выполняют с одной стороны, К и Х-образные варится с 2 сторон. Это нужно учитывать до начала работ и на этапе проектирования, потому как если не будет доступа к обратной стороне, то нет никакого смысла закладывать выполнение подобной разделки.

Обозначения на чертежах

Основные типы разделки кромок под сварку на чертежах не обозначаются. При обозначении сварочного шва на чертеже указывается нормативный документ согласно которого выполняется шов, а также сам тип соединение, его условное обозначение. Подробнее о том как обозначаются сварочные швы на чертеже вы можете прочитать в нашей статье — Как обозначается на чертежах сварные швы — условное обозначение сварки.

Подготовка заготовок под разделку

Процесс подготовки деталей под разделку и к сварки состоит из нескольких этапов. Первично заготовки зачищают от ржавчины, грязи, брызг и окалины до металлического блеска. После зачистки производится сам этап разделки кромок.

Подготовка кромок под сварку

Разделку производит механическим или термическим путем. Если разделка проводится механическими способами, то применяются чаще всего шлифовальная машинка (УШМ), специальные станки – фаскосниматели, с помощью фрезерного или токарного станка, изредка напильники. Если разделка кромок выполняется термическим путем, то есть металл удаляется с помощью газовой или плазменной резки, воздушно-дуговой строжки впоследствии кромки все равно обрабатываются механически. Подробнее об оборудовании поговорим далее.

А вы знаете все виды сварки металлов ? Переходите по ссылке и проверьте себя.

Оборудование для механической разделки

Чтобы создать скос кромок под сварку применяют различное оборудование, начиная от самых простых напильников до сложных автоматических систем с программным управлением.

Хотите узнать что такое реестр НАКС и как можно с ним работать чтобы проверять удостоверения, если да то переходите по ссылке.

Станки

Если речь идёт о заводском изготовлении детали и блоков, то разделка кромок чаще всего выполняется на токарных и фрезерных станках в зависимости от конфигурации деталей. В условиях монтажа или мелкосерийного производства применяются ручные станки так называемые фаскосниматели. В настоящее время их существует очень большое количество, начиная от простых ручных типа «Мангуст» заканчивая автоматизированными комплексами немецкого и чешского производства, к примеру BDS (производства – Германия) NKO Machines (Чехия).

Станки для разделки кромок делятся на кромкофрезерные, кромкострогальные, а также кромкоскалывающая. Кромкострогальные используется только для прямых заготовок, но ими можно получить кромку даже криволинейный формы.

Кромкофрезерные — станки относящихся к данной группе справляются с криволинейными поверхностями так рабочим инструментом является фреза. Зачастую эти станки оснащены ЧПУ. Кромкоскалывающая станки — самый высокопроизводительные, но обработка грубая и применяется для крупных деталей. После них требуется дополнительное обработка кромок.

Оборудование и ручной инструмент

Большинстве своем при монтажных строительных работах разделку кромок выполняют с помощью шлифовальные машинки с абразивными кругами диаметрами 125 и 250 мм. Если толщина деталей маленькая, то можно использовать и напильник.

Кромки для деталей разной толщины

Часто бывает такая ситуация что нужно сваривать детали который сильно отличаются по толщине. В этом случае в ГОСТе есть специальные таблицы руководствуясь данными которых можно понять, как собрать соединение. Если значения из таблицы не превышают допустимые значения, то разделка кромок выполняется как для более толстый детали с плавным переходом от тонкой детали к более толстой.

Выглядит это примерно, как на рисунке ниже.

Если условие не выполняется, тогда необходимо для более толстой детали выполнить плавный скос до толщины второй (тонкой) детали.

Таблица для деталей разной толщины

| Для трубопроводов по ГОСТ 16037 | |

| Толщина тонкой стенки | Разность толщин |

| До 3 | 1 |

| Более 3 до 7 | 2 |

| Более 7 до 10 | 3 |

| Более 10 | 4 |

| Для металлоконструкций по ГОСТ 5264 | |

| Толщина тонкой стенки | Разность толщин |

| До 4 | 1 |

| Более 4 до 20 | 2 |

| Более 20 до 30 | 3 |

| Более 30 | 4 |

Способы обработки кромок

Теперь поговорим о том, как выполняется обработку кромок под сварку. Обработка является очень важным этапом, потому как если на кромках будет грязь, различные включения, а также смазочные материалы или краска они обязательно приведут к образованию недопустимых дефектов.

Чтобы этого избежать кромки после уже их подготовки повторно зачищают, протирают, а также обезжиривают с помощью растворителей, обезжиривателей или водоспиртового раствора. В некоторых случаях для обезжиривания очистки кромок используют кислоты и щёлочи.

Технология разделки кромок

Сама техника разделки кромок как правило не вызывает сложностей в понимании, когда процесс выполняется с применением УШМ (шлифовальные машинки) или напильника. Берутся детали и производятся стачивание торца и создание требуемого угла кромки. Как правило после этого выполняется притупление кромок.

Если кромки подготавливаются на фрезерном станке изделия фиксируется под требуемым углом относительно фрезы, которая в процессе стачивает металл то требуем угла. В результате получается кромки с точно выдержанными геометрическими размерами.

В тех случаях, когда кромки подготавливаются на токарном станке (это применимо к телам вращения таким как: кругляк, труба и так далее) изделия устанавливают в патрон токарного станка, а резцом стачивают лишний металл до требуемых размеров создавая нужный угол и притупление. Данный способ также обеспечивает точность размеров.

Иногда для разделки кромок используется термические методы резкие такие как: плазменная, газовая, воздушнодуговая и лазерная резки. За исключением лазерной, после всех из приведенных здесь методов кромки необходимо механически обрабатывать, так как поверхность будет неровная. Она будет иметь глубокий каналы, а также наплывы и брызги металла. Подробно останавливаться на подготовке и проведении процесса резки в рамках данной статьи не будем.

Сама же технология заключается в том что с торца изделия под близким к заданному углу срезается слой металла. Термический способы как правило используется, когда толщины больше 10 мм.

На меньших толщинах большого смысла в применении их нет, так как устранять дефект полученные в процессе резки отнимает достаточно много времени. И на данных толщинах это соизмеримо с тем же временем которая будет потрачена если бы процесс выполнять вручную с помощью шлифовальные машинки.

Использование ручных кромкорезов упрощает и ускоряет процесс получение нужного угла. Данное устройство устанавливаются на торец изделия подключается и производятся снятие металла. Качество кромок выше, чем при работе УШМ, но ниже, чем при использовании фрезерного или токарного станка.

Подобные устройства ускоряет процесс особенно когда диаметры небольшие, а стыков очень много. В этих случаях это фактически незаменимая вещь.

Стыковое соединение

Стыковой это такой тип соединения, при котором детали присоединяется друг другу торцами. Как уже говорилось ранее если толщина детали до 2,5-3 миллиметра, то разделка кромок не выполняется (если конечно нет специальных требований к сварному соединению).

Угловое соединение

Угловые соединения(швы) имеют угол между детали и кромкой свариваемый поверхности. Для них так же, как и для стыковых выполняется условие до 2,5-3 мм можно разделку кромок не выполнять, потому что столь небольшую толщину можно проварить и так. Угловые соединения (врезки в трубопроводы) при диаметре более 100 мм должны выполняться с обязательной разделкой кромок. Это требование распространяется на трубы пара и горячей воды, а также трубы нефтехимии.

Разделка труб под сварку

В данном разделе более углублённо проговорим про разделку кромок именно трубы. На сварку трубопроводов приходится более 60% всех сварочных работ, потому разделка трубы крайне актуальный вопрос.

При подготовке стыков трубы применяются такие соединения как:

- Угловое

- Нахлесточное

- Стыковое

Угловое — применяется при сварке трубы с трубой, трубы с врезкой (штуцер и бобышка), а также трубы с фланцем.

Нахлесточное — используется для соединения трубы с листом (заглушка) или приварка плоских фланцев. Как таковая разделка кромок данном случае не производится. Просто подготавливаются и зачищается торец привариваемой детали и участок приварки.

Стыковое — используются при сварки трубы с трубой, с отводом, с тройником, воротниковыми фланцами, с запорный арматурой и так далее. Это основной вид соединений при сварке трубопроводов.

При сварке трубопроводов самым частым является стыковой соединение С17 с односторонней разделкой без использования подкладных колец. Практически 80% трубопроводов варится этим видом соединений. Вторым по популярности являются соединения С18 и С19 с остающемся или убираемым подкладным кольцом. Угол скоса кромок для всех этих видов соединений 30 градусов, с допуском ± 3.

Трубопроводы с толщиной стенке от 2 до 3 (иногда до 5 мм) варят без разделки кромок согласно соединению С2. При данном соединений торцы деталей просто зачищаются до металлического блеска и обезжириваются, а далее собирается стык производиться прихватка и выполняется сварка.

Как правило, конечно начиная с толщины детали 3 миллиметра производится разделка кромок, чтобы обеспечить провар и не допустить дефектов в корне шва.

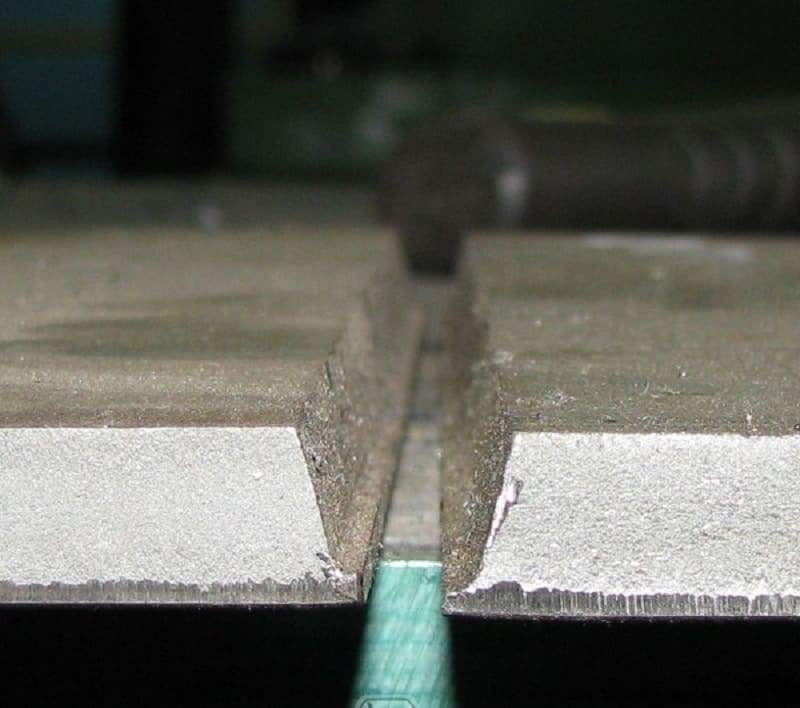

Перед началом разделки кромок, очень важным условием является перпендикулярность торцов трубы.

Отклонение от перпендикулярности не должно быть более одного миллиметра, иначе будет очень большой зазор в соединении который если и получится заварить, то все равно будет браком так как будут множественные дефекты в шве.

Ещё очень важным условием является прямолинейность уже собранного стыка. Не должно быть перелома на стыке, превышающего 1,5 миллиметра. Это проверяется приложением линейки длиной 400 мм в 3 разных плоскостях.

Для отводов и тройников

Без отвода сложно представить протяженный трубопровод. Отвод представляет собой изогнутый кусок трубы. Отводы получают гибкой труб (иногда отводы делают из кусков метала – секторов, которые свариваются между собой). Отводы в большинстве случаев привариваются к трубе стыковым соединением. Разделка кромок выполняется как правило под углом 30±3 градусов (угол между осью перпендикулярной оси трубы) так как чаще всего применяется способ соединения С17.

Для штуцеров и бобышек

Штуцеры и бобышки применяются для отбора части среды из трубопровода или для врезки различных датчиков. Штуцеры изготавливают из трубы, а их длинна как правило не большая от нескольких десятков до нескольких сотен миллиметров.

Для штуцеров и бобышек характерна односторонняя разделка кромок 50±5 градусов, или вообще без разделки кромок в тех случаях, когда это допускается проектом. Если толщина штуцера больше 3 мм и разделка кромок не выполняется, то такое соединение будет с конструктивным непроваром. Используется разделка У17, У18, а в случае, когда кромка разделывается то У19, У20, У21.

Для сосудов и резервуаров

Для сварки сосудов и резервуаров, работающих под давлением есть свои нормативные документы, которые говорят, как выполнять сварочные работы и что является нормой, а что браком. Но если речь идет о разделке кромок, то тут нам по-прежнему помогает ГОСТ 5264.

А вы знаете что такое — сварка TIG ? Если хотите узнать переходите по ссылке на нашу статью.

Чаще всего применяется односторонняя V-образная разделка там, где толщина имеет не большие значения (до 12-15 мм) и нет возможности подварить с обратной стороны. Если толщина более 15 миллиметров, то U-образная. Если можно добраться с двух сторон и толщины более двусторонняя 8 миллиметров, то применяется X-образная.

Для двутавровой балки

Двутавровые балки или двутавры при изготовлении свариваются тавровым швом, а при монтаже соединяются друг с другом по средствам стыковых швов. Тут все так же решает ГОСТ, по которому и происходит выбор разделки.

Для приварки верхней и нижней полки и стойки двутавра применяют разделку с углом скоса в 45 градусов с допустимым отклонением в ±2 градуса (соединения Т8 и Т9). Также балки варят и без разделки кромок, но только тогда, когда допускается конструктивный непровар. Это определяется конструкторами на этапе проектирования и подкрепляется расчетами.

Разделка трещин в металле

Если в металле появилась трещина(ны) и ее необходимо устранить, то это делается в несколько этапов. Первое это нужно сделать выборку – выбрать саму трещину и металл около нее. Форма выборки должна напоминать форму чаши, с плавными переходами к «здоровому» металлу и наклоном стенок от 25 до 60 градусов.

Если трещина сквозная, то ее нужно засверлить сверлом диаметром 3–5 мм. На трещину свержу устанавливают пластину толщиной 2–3 мм, которая превышает длину трещины миллиметров на 5–8. После чего выполняется ее прихватка в нескольких точках (как правило в 5–6).

Контроль качества поверхности кромок

Контроль поверхности кромок в первую очередь проводит сам сварщик, визуально осматривая на предмет наличия дефектов, а также производит замеры угла скоса и притупления. Далее проверку кромок выполняет специалист по сварке II–III уровня (это мастер или инженер по сварке). Это стандартная схема контроля на предприятиях. Если требуется неразрушающий контроль, то проверку также проводит дефектоскопист.

При проведении контроля проверяют:

- Расстояние зачищенного металла от разделки.

- Угол скоса кромки и размеры притупления.

- Нет ли на поверхности недопустимых дефектов (отслоений металла, трещин и грубых забоин).

- Если свариваемая деталь ответственная, в некоторых случаях применяется неразрушающий контроль кромок (ультразвуковой, магнитный или ПВК)

Какие конструктивные элементы характеризуют форму разделки кромок

Форму разделки характеризуют 3 таких элемента как: притупление, зазор и угол скоса.

Разделка труб под сварку

Перед тем, как выполнять любую сварку деталей, необходимо правильно обработать их и придать краям нужную форму. Эту процедуру обычно называют «разделка». В данной статье мы постараемся рассказать все о разделке труб под сварку и не только.

Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно:

- Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва;

- Выполнить высококачественную сварку по всей толщи свариваемых деталей.

Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка.

Зачистка торцов труб перед подготовкой

Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии:

- Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка».

- Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители.

Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом.

По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон. Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз. Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва.

Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Формы разделки кромок под ручную дуговую сварку

Рассмотрим различные виды скосов краев заготовок. Каждая форма используется при работе с конкретными деталями и при индивидуальных показаниях к сварочному соединению и различаются толщью, свойствами металла и методом сварки.

V-образная

Достаточно распространенный вид разделки кромки трубы под сварку — это прямолинейный скос с одной стороны. Такая разделка используется в работе с металлом в форме листов толщиной от 3 до 26 мм и подразумевает симметричный скос кромки либо у 1й, либо у 2х деталей. Угол разделки кромки под сварку:

- Односторонний – 50 градусов;

- двухсторонний – 60.

U-образная

Разделка не для новичков – это достаточно сложная форма. Края заготовки подлежат разделке либо с одной, либо с 2х сторон. Данный криволинейный скос используется при сваривании металла толщиной 20 – 60 мм и считается экономным в расходуемых материалах, а именно электродов. Также бонусом выступает быстрый провар шва. В результате образовывается идеальный валик.

X-образная

Прямолинейный скос 2-ух кромок с двух сторон, похож на V-образную разделку, но только шов проваривается по всей глубине. Получившийся шов может работать под большими нагрузками. Заготовка должна быть в толщь 12 — 60 миллиметров, а угол разделки кромки под сварку — 60 градусов (в некоторых случаях – 45).

K-образная

Двусторонний скос 2х краев, который практически повторяет X-образный, но процедуру проводят лишь с одной заготовкой.

- Односторонняя разделка кромки используется для угловых и стыковых швов (V или U-образная);

- Двухсторонняя используется для стыковых швов, когда изделие проваривается по всей поверхности (X или K-образная).

Угол разделки кромки под сварку подбирается в зависимости от сварочного инструмента:

- Электродуговой сварки – в пределах 30 – 35 градусов;

- Для оборудования с газовой сваркой рекомендуется использовать угол наклона 45 градусов.

Важно, чтобы скосы не кончались острыми краями, т.к. может возникнуть риск непроваров в некоторых отдельных местах. А на концах кромки (ориентировочно 2-3 мм) необходимо формировать притупление.

Способы обработки кромок под сварку

Существует несколько способов как обработать кромку детали:

- Ручной – для этого используют такие инструменты, как зубило, наждачная бумага или напильник;

- Механический – различаются по типу используемого оборудования: 1) при помощи токарного или расточного станка деталь обтачивают на оси, которая вращается; 2) другие заготовки обрабатывают на фрезерных, шлифовальных, строгальных и других машинах; 3) фрезерные или универсальные станки используются для обработки криволинейных краев.

- Термический – 1) при помощи газового резака, которая переходит в ручную сварку; 2) плазмотроном – одна из самых точный обработок.

Разделка кромок под сварку гост

Подготовка элементов к сварочным работам может различаться и зависеть от типа соединения и толщины металла, упорядоченных системой ГОСТ.

Разделка кромок труб под сварку – ГОСТ 16037-80, а также подходит для соединений из такого материала, как сталь. Стоит учитывать специфику соединяемых элементов и видом соединений:

- Свойства конструкций труб;

- Размеры, т.е. толщина и диаметр трубы;

- Соединение.

Все условия, прописанные в межгосударственном стандарте для разделки труб под сварку 16037-80 обязательно нужно соблюдать для выполнения качественной сварки.

Важно правильно очистить и обезжирить поверхность кромок труб, которые будут подвергаться сварке.

Перед электродуговой сваркой с использованием газов, кромка детали обрабатывается вручную, термическим или механическим способом. Для лазерной необходимо тщательно очищать металл, протравляя края дальнейших швов, промыв и осушив их.

Острые края на скосах заготовки должны быть скруглены, иначе это может привести к прожжению или плохой проварке шва.

Разделка труб под сварку: этапы

Ранее уже говорилось, что разделка труб под сварку должна регулироваться ГОСТ, и мы уже определили, что тип соединения труб может быть:

- стыковым;

- под углом;

- внахлест, если диаметр трубы/трубопровода изменяется или к нему приваривается фланец.

Перед выполнением сварочных процедур проводятся подготовительные мероприятия, для труб это механическая зачистка, которая удаляет загрязнения, далее химобработка и, непосредственно, сама разделка труб под сварку.

Разделка кромки выполняется путем механической обработки. Для монтажа труб используют предназначенное для этого оборудование. Допускается использование угловых шлифовальных машин.

Разделка кромок труб под сварку выполняется только в случае, если толщина труба будет более 4 мм. Скашивание выполняется под углом 45 градусов 1-ой или двух кромок.

Стыки на трубах можно разделить на поворотные и неповоротные. Но в рекомендациях ГОСТ указано применение именно поворотных стыков, так как их сварка более удобна в нижней позиции, а разделка происходит по всей длине стыка.

Прежде, чем приступить к дуговой сварке под флюсом, нужно прихватить торцы труб:

- 4 прихватки для труб диаметром менее 300мм;

- каждые 200-300мм прихватка, если диаметр свыше 300мм.

В случае, когда толщь стенки трубопровода больше 12 мм включительно, то проварка должна осуществляться в 3 этапа. На первом формируется валик с возвышением от 1,5 до 3 миллиметров, который распределяется на протяжении всего стыка.

По ГОСТ для труб регламентирована U-образная разделка кромки – это, если толщина заготовки большая. А все делается для того, чтобы уменьшить площадь сечения шва, тем самым, снизив объемы расходников и увеличивая скорость выполнения работы. Какой скос использовать, если толщина трубы составляет:

- Х или V–образная — 3-25 миллиметров;

- U–образная — 26-60 миллиметров;

- другие специальные формы — более 60 миллиметров.

Разделка труб пол сварку подразумевает следующие способы:

- Газовый резак. Имеет низкую точностью и не совсем качественное покрытие. Нуждается во вспомогательной мехобработке.

- Механический способ обработки труб. Благодаря строгальным или фрезерным станкам получается в результате чистая поверхность.

Торцовочные машины предназначены для разделки кромок труб под сварку значительного диаметра. В то время, когда на магистралях отопления полным ходом идет ремонт, разделку выполняют шлифовальными машинами.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Специализированное оборудование

Не только универсальное оборудование, но и узко специализированное подойдет для разделки кромки труб под сварку применяется. Подобрать можно исключительно от объемов работ.

Если говорить об универсальных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и напильники.

Компания Promotech представляет огромный выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые отлично подойдут для выполнения большого объема схожих швов.

Заключение

Важным регламентирующим документом по разделке труб под сварку является ГОСТ, которому не только важно, но и необходимо придерживаться. В нем заключены все правила, методы и углы сварки, типы соединений, формы разделки и другие параметры под каждый случай.

Так как трубопровод служит нам не один год, он должен быть выполнен качественно, чтобы выдержать давление жидкостей. Выполняйте все указания ГОСТ 16037-80, правильно проводите очистку и подготовку деталей – это сэкономит как деньги, так и время, и в результате Вы повысите производительность последующих операций.

Источник https://spark-welding.ru/montazh-i-remont/podgotovka-trub-pod-svarku.html

Источник https://mrmetall.ru/razdelka-kromok/

Источник https://promotech.pro/news/razdelka-trub-pod-svarku